Что можно сделать из шариков от подшипника: Что можно сделать из подшипника? » Изобретения и самоделки

Что можно сделать из подшипника? » Изобретения и самоделки

Содержание

- Крутой станок из Подшипника своими руками!

- Как сделать сверло из подшипника для сверления каленой стали

- Материалы:

- Изготовление сверла

- Как самому сделать нож из подшипника, который будет не хуже магазинного

- Универсальный круглогиб из подшипников своими руками

Крутой станок из Подшипника своими руками!

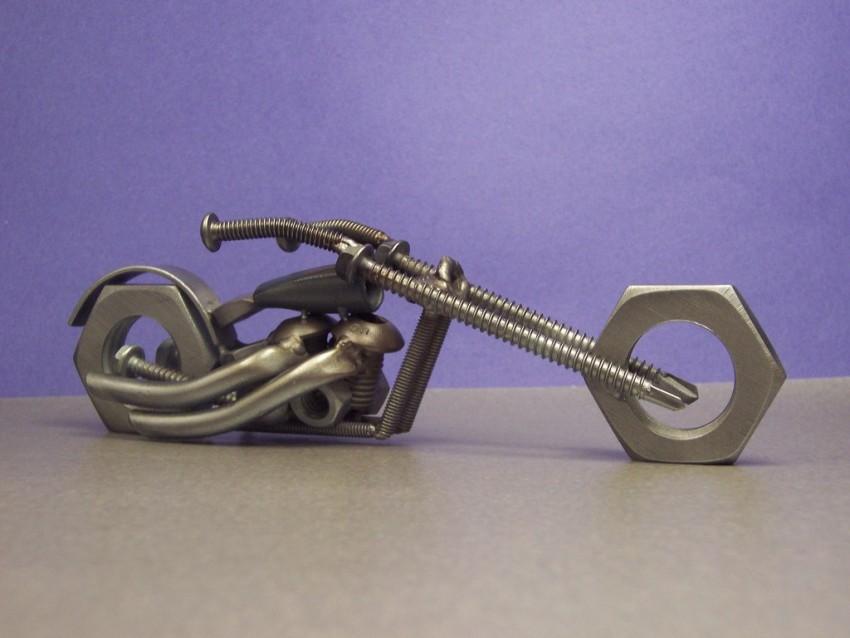

Я покажу что можно сделать из подшипника и старых металлических обрезков , очередная самоделка превзошла все мои ожидания.

Товары для изобретателей Ссылка на магазин.

Кондуктор должен быть идеальной формы, как улиточка завитушка., ровный круг с выходом, как спирали от комаров, только меньше колец. А у вас кондуктор с углами и овальный поэтому завитки получились яйцевидной формы. Попробуйте сделать другой кондуктор, из подошвы под жд рельсы, куда гвозди в шпалу забивают. Только кондуктор сделайте в форме капли с изогнутым хвостиком, и вырезать проще, и плавные формы смотрятся лучше, даже если там будет один завиток

Попробуйте сделать другой кондуктор, из подошвы под жд рельсы, куда гвозди в шпалу забивают. Только кондуктор сделайте в форме капли с изогнутым хвостиком, и вырезать проще, и плавные формы смотрятся лучше, даже если там будет один завиток

Источник

Как сделать сверло из подшипника для сверления каленой стали

Электроника для самоделок вкитайском магазине.

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

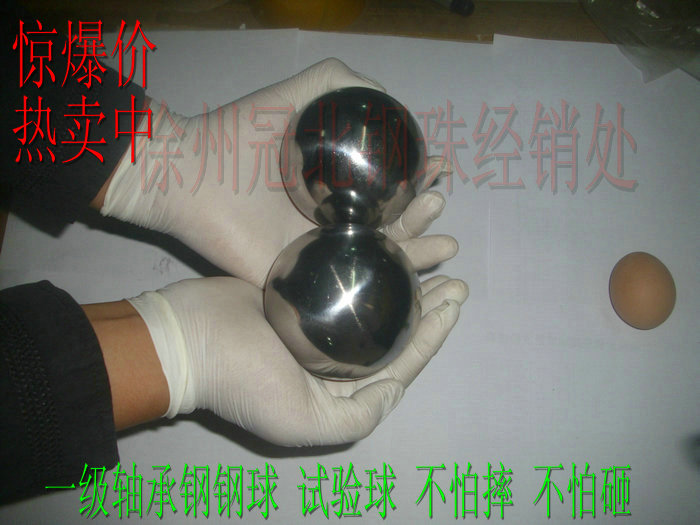

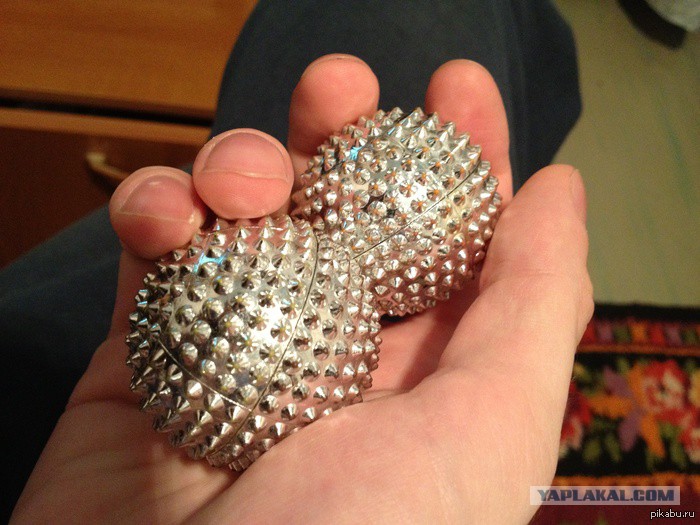

- шарик из-под подшипника;

- саморез.

Изготовление сверла

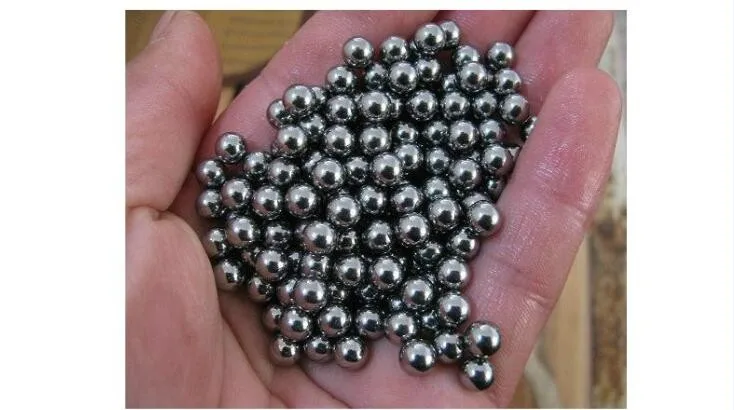

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

sdelaysam-svoimirukami.ru

Как самому сделать нож из подшипника, который будет не хуже магазинного

Сегодня, я расскажу вам на что способен нож из подшипника и как его сделать-это безумная мысль, которая не давала мне уснуть эту ночь, так как все делают ножи из напильников, потому что они очень прочные.

И сегодня я расскажу вам, кое-что новое и не заезженное, а именно нож из Подшипника.

И так приступим, для начала нам нужен сам подшипник.

А именно та деталь, которую вы видите слева от себя.

После чего мы идем к тискам зажимаем и пилим.

Потом немного ее разгибаем и ложим в печь.

После чего мы выпрямляем деталь с помощью молотка, после того как деталь выпрямлена, мы идем к станку делаем разметку с помощью заранее подготовленного трафарета и начинаем вырезать.

После того как мы все вырезали с помощью болгарки ее нужно отполировать и выполнить термическую обработку в печи +-700-900 градусов.

После чего мы должны поймать температуру в 200 градусов и опустить нож в воду, после чего закинуть в масло.

Потом мы должны зажать заготовку в тисках и обработать нож напильником.

И после этих всех манипуляций проводим отпуск, если его не сделать, то нож будет очень хрупким и разобьется как стекло, если уронишь.

Отпуск нужно проводить в 150 градусах в печи. Ложимся спать и на утро достаем. По сути сам клинок уже готов.

Делаем, какую хотите рукоять. Можно не париться сходить в магазин купить термопластик (он быстро плавится и принимает любое положение). Но мы сделаем из дерева.

Насаживаем клинок на дерево, после чего обрабатываем и придаем форму рукояти.

Ну в принципе все, нож готов. Кому интересно сталь, которая используется в изготовлении подшипников ШХ15-ну что я могу про нее сказать, она долго держит заточку и достаточно прочная.

Если все правильно сделать можно и ветки рубить и разделывать тушки, что хотите в общем. Главное ни где не накосячить.

Такой нож не хуже, того что вы купите в магазине, а наоборот лучше, так как близок к сердцу. HRC будет ниже 60, примерно 56-57.

Источник

Универсальный круглогиб из подшипников своими руками

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски. Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Чтобы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата. Далее запрессовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. На стальном пруте убедились что вся эта штуковина надежна и реально работает. Много полезного можно теперь намудрить… НО! Есть что добавить… Покрасить можно всегда в любой цвет! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Запись пользователя KAS6russiangarag из сообщества Сделай Сам на DRIVE2

Источник

Шарики из подшипников как их делают и из чего

Кто не играл в детстве шариками от подшипников? – Приятно было держать в руках идеально ровные мини-сферы, гладкие и издающие при движении металлические звуки. Каждый в детстве восхищался ими и даже регулярно задумывался, а как шарики для подшипников создаются, и достигаются специалистами такие идеальные параметры изделия. Взрослея, многие интерес сохраняют, смотрят видео, как шарики для подшипников изготавливаются, какие для этого используются материалы. И оказывается, секрет прост, просто его надо разгадать и понять особенности всех промышленных этапов производства. И в этой статье попробуем детально рассмотреть путь преобразования обычной металлической проволоки в идеально отточенные шарики для подшипников.

И в этой статье попробуем детально рассмотреть путь преобразования обычной металлической проволоки в идеально отточенные шарики для подшипников.

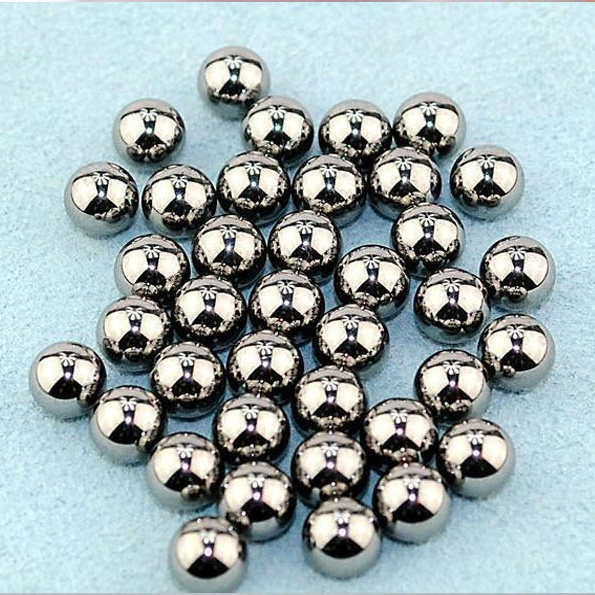

Основные технические характеристики шариков для подшипников

- Прочность. Ответ на вопрос, как делают шарики для подшипников, первоначально связан с выбором материала, чтобы обеспечить должную прочность изделию.

- Гладкость. Выполняется тщательное оттачивание и шлифование детали, прорабатывается на финальных этапах поверхность шариков, когда не допускаются сколы, деформации, микротрещины.

- Сферичность. Практически идеальная форма свойственна шарикам для подшипника, все точки периферии равнозначно удалены от центра.

- Точность. Шарики для подшипника должны быть одного размера, поэтому погрешности не допускаются. Все изделия выполняются с точностью до десятых долей микрона. И не стоит считать шарики одной из второстепенных составляющих подшипника, наоборот, шарик прост по своим внешним параметрам, но при этом считается ключевой и самой сложной в техническом смысле деталью.

От правильного расположения шариков, их функционирования зависит изностойкость подшипника, правильная работа агрегата или любого транспортного средства.

От правильного расположения шариков, их функционирования зависит изностойкость подшипника, правильная работа агрегата или любого транспортного средства.

Основные этапы в изготовлении шариков для подшипников

ЭТАП ПЕРВЫЙ. Подготовка заготовок для шариков. В промышленный цех доставляют нужное количество стальной проволоки, которая имеет одинаковый или немного больший диаметр с будущим шариком для подшипников. Обычно стальные проволоки сформированы в бухтах, поэтому первоначально рабочие цеха раскручивают расходные материал, подготавливают его для подвода к стационарному станку и укладки его на поверхность для обработки и штамповки образцов. В специализированных цехах установлены холодно-высадочные автоматы, а также поперчено-винтовые прокатки, на которых и формируются первичные стальные заготовки для мини-сфер. И если посмотреть видео как делают шарики для подшипников в промышленных масштабах, то можно удивиться скорости штамповочного конвейера. Только представьте, что заготовки формируются со скоростью одна тысяча стальных единиц за одну минуту.

ВТОРОЙ ЭТАП. Корректировка формы изделия. Мастера продолжают работы с немного приплюснутыми и бороздчатыми образцами. Задача специалистов – придать сферическую форму созданному образцу. Для этого стальные заготовки фиксируются вручную между двумя дисковыми матрицами, а когда изделие установлено, то начинается его обкатка до тех пор, пока образец не приобретет шарообразную форму.

Интересно знать! Когда стальная заготовка зажата в гнезде обкатного станка, то на нее осуществляется максимальное давление в двести тонн.

В завершении второго этапа мастера получают на руки шарики, которые отличаются от заготовочного диаметра проволоки в среднем на 100 микрон, то есть фиксируется незначительное и незаметное глазу отклонение от заданных производителем параметров.

ТРЕТИЙ ЭТАП. Обработка шариков. Штампованные и обкатанные шарики подшипниковые в дальнейшем подлежат обработке. Они подвергаются грубой абразивной обработке. Для этого заготовки помещаются в специальные емкости барабанного типа, наполненные мелкими частницами, благодаря которым и стачиваются «кольца Сатурна», лишние выступы.

Интересно знать! Если рассматривать подробно процедуру обработки шариков для подшипников, то можно обратить внимание на основной прием формирования колец у образца. Как это происходит? Во-первых, отбирается нужного диаметра стальная проволока и пропускается материал через высадочный станок, внутри которого имеются специальные желоба в виде полусфер сверху и снизу. И когда стальные диски станка смыкаются, то вокруг основной проволоки появляются ободки. Во-вторых, полученную заготовку подвергают нагреву и закалке, чтобы изделию обеспечить прочность и износоустойчивость.

ЧЕТВЕРТЫЙ ЭТАП. Придание стальным заготовкам шарообразной формы. Все подготовленные стальные заготовки в дальнейшей обработке помещают в шарообрабатывающие станки, которые работают по принципу стремительного вращения планшайбы, чугунных дисков специального сечения, и надежной фиксации нижней платформы. Изделия там проходят специальную обработку, находятся под давлением в двадцать тонн. В процессе сферические изделия многократно прокатываются, оттачиваются. В итоге стальная заготовка имеет резервный внешний слой, который чуть позже будет подвергнут обработке в процессе шлифования и доводки до нужного размера.

Все подготовленные стальные заготовки в дальнейшей обработке помещают в шарообрабатывающие станки, которые работают по принципу стремительного вращения планшайбы, чугунных дисков специального сечения, и надежной фиксации нижней платформы. Изделия там проходят специальную обработку, находятся под давлением в двадцать тонн. В процессе сферические изделия многократно прокатываются, оттачиваются. В итоге стальная заготовка имеет резервный внешний слой, который чуть позже будет подвергнут обработке в процессе шлифования и доводки до нужного размера.

ПЯТЫЙ ЭТАП. Термическая обработка изделия. Созданные шарики подвергаются специальной термической обработке, то есть первоначально на них воздействуют высокие температуры, потом выполняется промышленное закаливание металла, процесс отжига в специальных печах. Термическая поэтапная обработка необходима изделию, чтобы сделать его твердым и износостойким в период эксплуатации.

Теперь уже можно представить, как изготавливают шарики для подшипников, как поэтапно тщательно и продуманно выполняется обработка металла. После первых пяти этапов изделие приобретает сферичность, твердость, а последующем появится нужная размерность и гладкость поверхности.

После первых пяти этапов изделие приобретает сферичность, твердость, а последующем появится нужная размерность и гладкость поверхности.

ШЕСТОЙ ЭТАП. Шлифовка. К шестому этапу шарики стальные для подшипников уже подготовлены – имеют нужную форму, внешний слой для проведения шлифовальных работ, необходимую твердость поверхностей. В производственном цеху обычно имеются в наличии и шарошлифовальные станки, в которых выполняется подводка заготовки к точным параметрам. Внутри агрегатов имеются сверхточные канавки, шлифовальные диски, к которым стальная заготовка многократно касается и приобретает нужные формы. Иногда специалистами используется доводка, если поступил заказ на сверхточные изделия.

Интересно знать! Шлифовка выполняется круговыми движениями до тех пор, пока от шариков не отделятся верхние ободки, оставшиеся после высадочного станка. В процессе шлифовки выполняется постепенная проработка образца, его прохождение через контрольные отверстия, соответствующие контрольным параметрам изделия.

В итоге выполняется точная сортировка образцов.

СЕДЬМОЙ ЭТАП. Промывка шариков для подшипников. Когда уже определено, какого диаметра шарики в подшипниках должны быть на выходе с конвейера, выполняется финальная промывка полученного образца.

ВОСЬМОЙ ЭТАП. Контроль и проверка полученного образца. Оценивание качества и приобретенных параметров, соотнесение требований к шарикам подшипника.

ДЕВЯТЫЙ ЭТАП. Сортировка и систематизация полученных образцов.

ДЕСЯТЫЙ ЭТАП. Упаковка и доставка заказа.

Требования к полученным образцам шариков для подшипников

- Шарики должны иметь гладкую и блестящую поверхность.

- Поверхность образца должна обладать идеальным скольжением.

- Гладкое и прочное внешнее покрытие.

Таким образом, очень важно понимать, как делаются шарики для подшипников, ведь эти не всегда заметные детали несут на себе ответственность за работу подшипника, за длительный срок эксплуатации. А это значит, что важно контролировать размеры шариков, их типичность, гладкость и целостность поверхности, от названных технических характеристик зависит работоспособность механизмов, транспортных средств. И думаем, что многим было интересно пронаблюдать путь формирования шариков для подшипника от стальной проволоки до упаковочной тары, к которой уже готовый образец попадает заказчику.

А это значит, что важно контролировать размеры шариков, их типичность, гладкость и целостность поверхности, от названных технических характеристик зависит работоспособность механизмов, транспортных средств. И думаем, что многим было интересно пронаблюдать путь формирования шариков для подшипника от стальной проволоки до упаковочной тары, к которой уже готовый образец попадает заказчику.

Делитесь своими впечатлениями и жизненным опытом в комментариях после статьи, оставляйте отзывы о шариковых подшипниках.

Какие материалы используются для изготовления шарикоподшипников? – Блог igus

Подшипники скольжения

Патрик Чайя | 26. март 2020 г.

Материал для шарикоподшипников качения широко варьируется и всегда в первую очередь ориентирован на материалы колец. Это обеспечивает согласованное взаимодействие сепаратора, внутреннего и наружного колец в системе. Это особенно важно, когда применяется нагрев или охлаждение подшипников. Важно, чтобы ходовые качества шарикоподшипников всегда были хорошими. Наиболее распространенные материалы для мячей перечислены ниже в зависимости от материала кольца.

Наиболее распространенные материалы для мячей перечислены ниже в зависимости от материала кольца.

Шарики для металлических шарикоподшипников:

Сталь для роликовых подшипников 1.3505/100Cr6Для этих шарикоподшипников часто используются шарики из закаленной стали. Наиболее часто используемым материалом является хромистая сталь с примерно 1% углерода и 1,5% хрома. Свойства стальных шариков из мартенситной хромистой стали делают их особенно подходящими для производства шарикоподшипников, поскольку из них получаются стабильные компоненты, которые являются прочными и убедительно долговечными при непрерывной эксплуатации. Шарики из роликоподшипниковой стали прочный и прочный . Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Шарики для пластмассовых шарикоподшипников

Нержавеющая сталь 1.

4401 и 14401 (SS316L)

4401 и 14401 (SS316L)Для пластмассовых шарикоподшипников обычно используются незакаленные шарики из нержавеющей стали. Они исключительно устойчивы к коррозии, а также очень устойчивы к соленой воде и щелочам. Для пластмассовых шарикоподшипников нет необходимости использовать закаленные шарики. Максимально допустимая нагрузка уже ограничена пределами материала пластиковых колец. Шарики из нержавеющей стали стоят меньше, чем стеклянные.

Шарики шарикоподшипников из нержавеющей стали для полимерных шарикоподшипников xiros Известково-натриевое стекло Стеклянные шарики используются , когда и безметалловые шарикоподшипники необходимы или выполняются требования по химической стойкости высокий. Известково-натриевое стекло используется для изготовления бутылок, стаканов и листового стекла, а также в качестве материала для шарикоподшипников. Он имеет хорошие химические свойства подходит для шарикоподшипников, которые обычно 0011 подвергается кратковременному химическому воздействию , но не сильному термическому воздействию. Его светло-зеленый цвет также дал ему название лимонное стекло .

Его светло-зеленый цвет также дал ему название лимонное стекло .

Этот тип стекла намного дороже известково-натриевого стекла . Боросиликатное стекло даже более химически стойкое, чем известково-натриевое стекло, а это означает, что оно используется в приложениях, связанных с сильными кислотами .

Другие преимущества:

- Очень хорошая термостойкость и устойчивость к изменениям температуры

- Механическая стабильность

- Низкий коэффициент линейного расширения

Этот тип прозрачный и прозрачный.

Шарики для керамических шарикоподшипников:

Оксид алюминия Al2O3 Керамические шарики из оксида алюминия, также известные как оксидная керамика, имеют поликристаллическую структуру. Свойства легких шариков включают хорошую коррозионную стойкость, стойкость к истиранию и термостойкость. Несмотря на такие влияния, как вода, растворы солей и некоторые кислоты , они чрезвычайно устойчивы к коррозии. Важно избегать контакта с плавиковой кислотой, соляной кислотой, теплой серной кислотой и сильными щелочными растворами. Также известно, что они являются самосмазывающимися и электроизолирующими. Шарики из оксида алюминия Al2O3 имеют цвет от белого до цвета слоновой кости и производятся в соответствии со стандартом ASTM F 2094, класс II/III.

Несмотря на такие влияния, как вода, растворы солей и некоторые кислоты , они чрезвычайно устойчивы к коррозии. Важно избегать контакта с плавиковой кислотой, соляной кислотой, теплой серной кислотой и сильными щелочными растворами. Также известно, что они являются самосмазывающимися и электроизолирующими. Шарики из оксида алюминия Al2O3 имеют цвет от белого до цвета слоновой кости и производятся в соответствии со стандартом ASTM F 2094, класс II/III.

Шарики , изготовленные из керамического материала нитрида кремния , легкие , но обладают большой прочностью и выдающейся устойчивостью к коррозии . Только некоторые кислоты и щелочные растворы вызывают коррозию. Материал имеет изоляционный эффект . Шарики также являются самосмазывающимися и обладают большой устойчивостью к температурным колебаниям, что заметно влияет на итоговую прибыль. Они намного дороже, чем шарики из оксида алюминия. Шариков из Si3N4 9 шт.0011 черный перламутровый цвет.

Они намного дороже, чем шарики из оксида алюминия. Шариков из Si3N4 9 шт.0011 черный перламутровый цвет.

Что делает шариковый подшипник таким особенным?

Вы уже проголосовали!

Шарики подшипников: руководство | Определение, материалы и применение

Что такое шарикоподшипник?

Шарики подшипников представляют собой сферические компоненты, часто используемые в качестве механизмов качения в устройствах вращательного движения, таких как подшипники, оснастка и колеса. Внутри этих устройств они уменьшают трение при вращении между компонентами и воспринимают радиальные и/или осевые нагрузки. Другие распространенные варианты использования включают использование в качестве среды для шлифовки или полировки или компонентов игрушек. Они доступны из нескольких различных материалов в соответствии с требованиями и ограничениями различных областей применения.

Материалы шариков подшипников

Специалисты отрасли используют шарики подшипников, изготовленные из различных материалов, выбор которых зависит от предполагаемого применения. Некоторые из наиболее распространенных материалов для шариков подшипников включают:

Некоторые из наиболее распространенных материалов для шариков подшипников включают:

- Алюминий. Алюминиевые шарики обладают хорошей коррозионной стойкостью и износостойкостью, а также имеют гладкую поверхность, что делает их подходящими для приложений с высоким коэффициентом трения. Они часто используются в подшипниках и клапанах, автомобильных, электрических и сварочных устройствах безопасности, а также в аэрокосмическом и авиационном оборудовании и системах.

- Латунь/медь/бронза. Эти материалы являются немагнитными и электропроводными. Последнее делает шарики, изготовленные из них, подходящими для использования в электрических и электронных устройствах. Они также используются в различных приложениях слесарного дела и клапана.

- Керамика. Керамический подшипниковый материал представлен во многих вариантах: от рубинового шарика до материала шарика из оксида алюминия.

Он обладает высокой устойчивостью к коррозии и термическим повреждениям, а также приспосабливается к минимальной смазке и работе в кислотных/щелочных средах.

Он обладает высокой устойчивостью к коррозии и термическим повреждениям, а также приспосабливается к минимальной смазке и работе в кислотных/щелочных средах.

- Стекло. Шарики подшипников из стекла демонстрируют превосходную коррозионную стойкость, хорошие механические свойства и электроизоляционные свойства. Поскольку они доступны с различной степенью прозрачности, они подходят для использования в оптических приложениях.

- Пластик. Пластиковые шарики подшипников имеют низкую плотность материала и высокую коррозионную стойкость. В зависимости от применения они могут быть изготовлены из различных составов с улучшенными эксплуатационными свойствами, такими как стойкость к истиранию или термостойкость.

- Нержавеющая сталь. В производстве шариков подшипников используются как закаленная, так и незакаленная нержавеющая сталь. Закаленные варианты обеспечивают большую прочность и износостойкость, что делает их пригодными для использования в промышленных подшипниках.

Незакаленная нержавеющая сталь более удобна в обработке, но имеет меньшую коррозионную стойкость. Шарики, сделанные из него, обычно используются в электронных устройствах.

Незакаленная нержавеющая сталь более удобна в обработке, но имеет меньшую коррозионную стойкость. Шарики, сделанные из него, обычно используются в электронных устройствах.

- Сталь и другие стальные сплавы. Шарики подшипников могут быть изготовлены из различных стальных сплавов, таких как подшипниковая сталь, углеродистая сталь и инструментальная сталь. Эксплуатационные характеристики, которые они демонстрируют, варьируются в зависимости от выбранного строительного материала.

Применение шариков подшипников

Шарики подшипников регулярно используются в самых разных областях в качестве компонента, разделяющего и уменьшающего трение между движущимися частями. Они используются в деталях и продуктах, начиная от промышленных устройств и оборудования и заканчивая играми и игрушками. Другие применения включают:

- Компоненты оптического оборудования и систем

- Элементы искусства и декоративные изделия

- Крупномасштабная облицовка зданий

- Среды для отделки поверхностей, например, пескоструйная обработка, полировка, шлифовка, наклеп, полировка и удаление вмятин

Шарики подшипников от STR Industries

Для любого клиента, который использует шарики подшипников, выбор места приобретения шариков подшипников имеет решающее значение. Партнерство с опытным поставщиком гарантирует, что они получат качественные компоненты, отвечающие их потребностям.

В STR Industries мы имеем более чем пятидесятилетний опыт производства стальных шариков, что дает нам знания, необходимые для производства высокоточных шариков для подшипников, подходящих для использования в широком диапазоне применений. Наша продукция доступна во многих различных сортах, размерах и материалах для удовлетворения различных потребностей клиентов:

- Марки (согласно AMBA): 3, 5, 10, 16, 24, 48, 100, 200 , 1000 №

- Размеры: варьируется в зависимости от марки (таблицу размеров см.

на странице стальных шариков)

на странице стальных шариков) - Материалы: алюминий , подшипниковая сталь, латунь, бронза, углеродистая сталь, керамика, медь, стекло, пластик, нержавеющая сталь, инструментальная сталь

Доступные марки и размеры:

| Марка | Диапазон размеров (дюймы) |

|---|---|

| 3 | 025″ — 3/16″ |

| 5 | 0,025″ — 1 1/2″ |

| 10 | 1/32″ — 2 1/2″ |

| 16 | 1/32″ — 2 1/2″ |

| 24 | 1/32″ — 2 1/2″ |

| 48 | 1/32″ — 2 1/2″ |

| 100 | 1/32″ — 4 1/2″ |

| 200 | 1/32″ — 4 1/2″ |

| 1000 | 1/32″ — 4 1/2″ |

Наша сертификация TS 16949 демонстрирует нашу приверженность управлению качеством и постоянному совершенствованию, уделяя особое внимание предотвращению дефектов при проектировании, разработке и производстве с дополнительным обязательством по сокращению отходов во всех аспектах производства.

От правильного расположения шариков, их функционирования зависит изностойкость подшипника, правильная работа агрегата или любого транспортного средства.

От правильного расположения шариков, их функционирования зависит изностойкость подшипника, правильная работа агрегата или любого транспортного средства. В итоге выполняется точная сортировка образцов.

В итоге выполняется точная сортировка образцов. Он обладает высокой устойчивостью к коррозии и термическим повреждениям, а также приспосабливается к минимальной смазке и работе в кислотных/щелочных средах.

Он обладает высокой устойчивостью к коррозии и термическим повреждениям, а также приспосабливается к минимальной смазке и работе в кислотных/щелочных средах. Незакаленная нержавеющая сталь более удобна в обработке, но имеет меньшую коррозионную стойкость. Шарики, сделанные из него, обычно используются в электронных устройствах.

Незакаленная нержавеющая сталь более удобна в обработке, но имеет меньшую коррозионную стойкость. Шарики, сделанные из него, обычно используются в электронных устройствах. на странице стальных шариков)

на странице стальных шариков)