Как делать из ниток: Шары из ниток

Как сделать помпон из ниток своими руками?

11

Апрель

Автор: Евгения Климкович

Рубрика: Из ниток и ткани

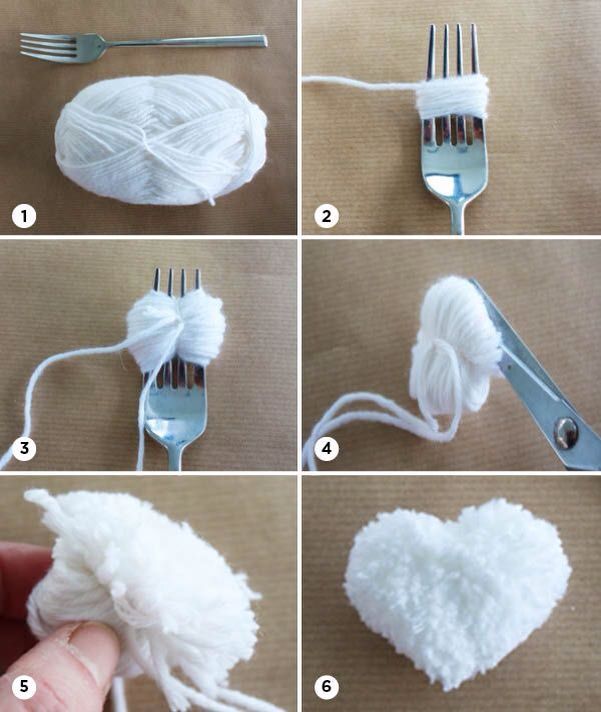

Здравствуйте, друзья! Сегодня нам захотелось узнать, как сделать помпон из ниток своими руками. Много мы видели помпонов, видели даже как их другие делают. А вот сами никогда еще не пробовали. Вот сейчас и попробуем!

Вам представим поэтапный фото-отчет о проделанной работе. А вы за нами следите, если что не так, то сообщите нам об этом, пожалуйста, в комментариях к статье. Ладно?

Итак, для работы мы приготовили:

- Шерстяные нитки белого и оранжевого цветов (все, какие нашлись).

- Очень плотный картон (бывшая обувная коробка).

- Ножницы.

- Карандаш.

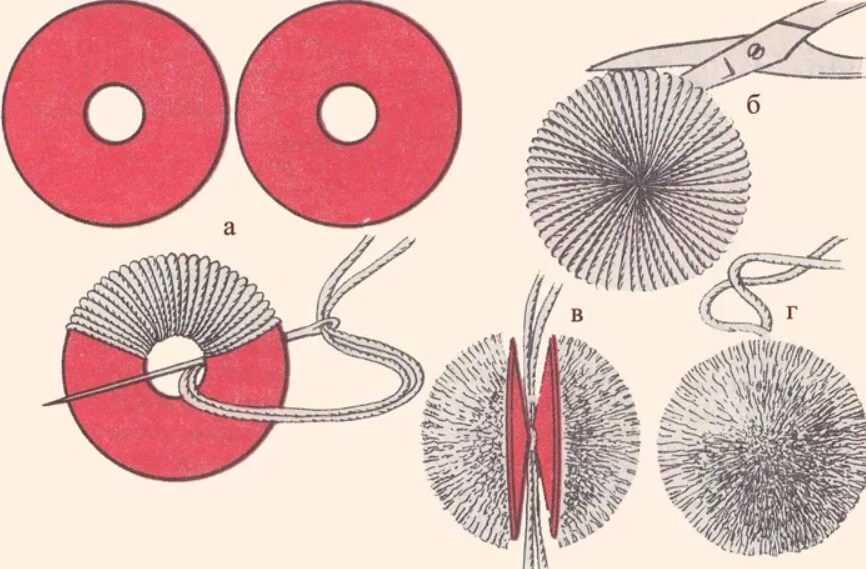

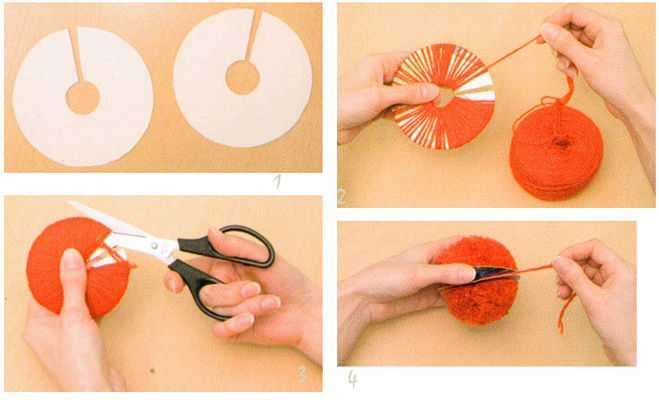

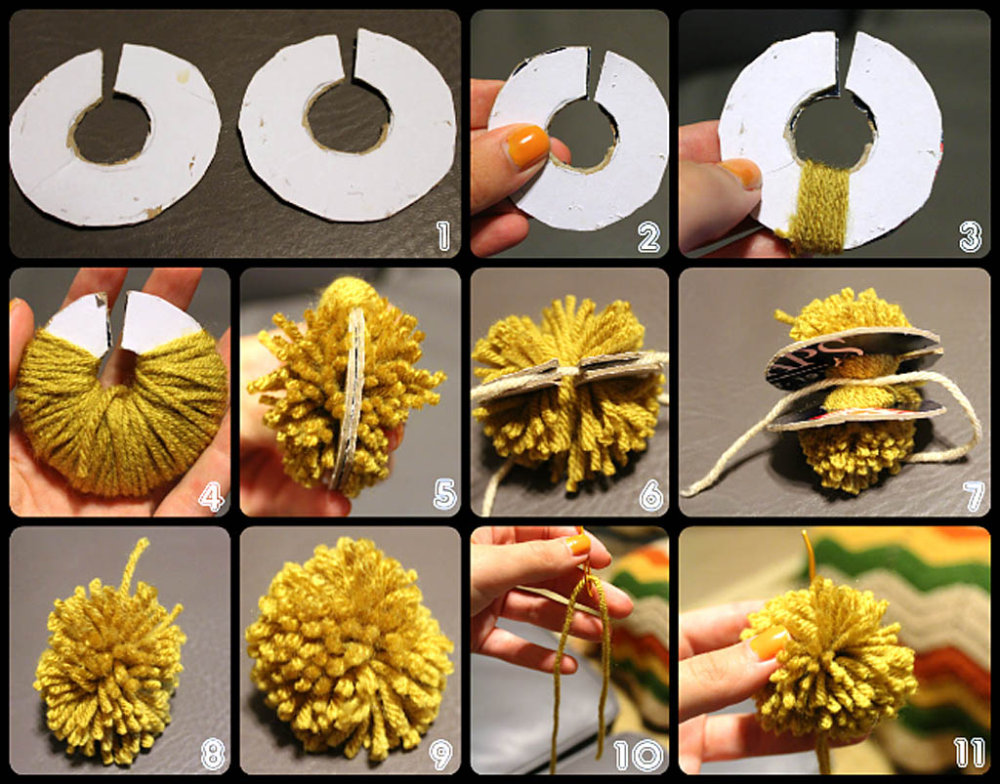

Для начала вырезали из картона два кружочка одинакового размера по 10 см в диаметре.

Внутри этих кружочков начертили еще по одному кружочку поменьше, в диаметре по 4 см.

Вырезали из этих кружочков фигуру напоминающую букву «С»

Положили перед собой одну картонную заготовку, а на нее положили короткую ниточку.

Сверху прикрыли ее другой заготовкой. Она оказалась зажатой между ними.

Прижали картонки друг к другу пальцами и начали наматывать на наши картонки пряжу. Чем больше ниток мы наматывали, тем пышнее получался бубончик (это мы выяснили опытным путем).

Вытянули нашу спрятанную короткую веревочку.

Связали ее узлом. Старались затянуть узелок потуже, оказалось это не так-то просто.

Ну, как завязали, так и завязали. Просунули одно лезвие ножниц между двумя картонками и смело разрезали ниточки.

Сняли наш будущий помпон. Распушили. И он готов! Получился вот такой очаровательный рыжик.

На этом мы не успокоились и сделали еще и белого пушистика, соблюдая предыдущую пошаговую технологию. Только намотали немного меньше пряжи, и поэтому он не такой уж и пушистый.

Но и этого нам показалось мало. Решили сделать еще и оранжево-белого лохматыша. В этот раз ниток намотали побольше.

Этот получился самый объемный и самый пушистый. Ему глазки кукольные добавить и уже будет поделка. Да и на шапку такой не стыдно пришить. Осталось только шапки научиться вязать)

Ему глазки кукольные добавить и уже будет поделка. Да и на шапку такой не стыдно пришить. Осталось только шапки научиться вязать)

А вот они все наши помпончики, которые мы успели сделать за один вечер. Для первого раза очень даже неплохо получилось. Как считаете? Но, конечно есть к чему стремиться, не спорим.

И научиться стоит. Ведь из помпонов можно такую красоту сотворить! Вот сами посмотрите.

Кстати помпончики можно делать не только из пряжи, но из гофробумаги, мы уже пробовали, у нас получилось, отчет ищите здесь.

На этом все, друзья! Желаем вам приятного творчества.

Спасибо за внимание!

До новых встреч на страницах блога!

Понравилась статья? Поделись с друзьями:

Будь в курсе школьных событий!

Подпишись на новости блога!

Раз в неделю получай анонсы свежих статей на почту!

Нажимая на кнопку я даю согласие на обработку персональных данных и принимаю политику конфиденциальности.

своими руками, пошагово, с помощью ПВА

Нитки являются обязательным элементом в любом виде рукоделия. Отличием данного материала является функциональность. Нитки используют не только в качестве фиксации или украшения, но и для создания оригинальных аксессуаров или игрушек. Например, Фото этапов работы поможет в правильном выполнении действий.

Необходимые материалы для изготовления

На начальном этапе следует подготовить требуемые для работы компоненты. Большим преимуществом подобного изделия является то, что материалы для проведения творческого процесса найдутся в каждом доме. При отсутствии некоторые детали можно найти в любом магазине по низкой цене.

Материалы и инструменты:

- нитки;

- клей;

- воздушный шар;

- вазелин;

- кисточка;

- ножницы;

- ненужные газеты;

- фартук и перчатки;

- элементы для декорирования.

Какие нитки выбрать

При выборе основного материала можно остановиться на любых привычных изделиях.

Для более прочного шара рекомендуется использовать нити с плотной текстурой. Тонкие быстро теряют форму. Это может привести к образованию вмятин на поверхности готового аксессуара. Оптимальным выбором будет пряжа.

Цветовая гамма зависит от личных предпочтений. Для большей привлекательности можно воспользоваться несколькими оттенками, которые сочетаются между собой.

Какой клей понадобится

Для крепления необходим клей. Здесь рекомендуется воспользоваться силикатным или ПВА

составом. Они не оставляют разводов, после высыхания не приобретают жёлтый оттенок.

При выборе ПВА лучше сделать специальный состав, который точно закрепит конструкцию. Это обусловлено тем, что изделие может потерять свою форму. Для приготовления состава потребуется 100 мл клея, около 30 мл тёплой воды (2 столовые ложки) и 50–70 грамм сахара.

Вазелин

Вазелин необходим на подготовительном процессе. Он поможет подготовить воздушную заготовку к небольшой трансформации, а по окончании — легко ее извлечь.

Справка: вазелин можно заменить на подсолнечное масло.

Предварительная подготовка шара и ниток

После подготовки инструментов можно приступать непосредственно к подготовке шара и нитей. Данный этап нельзя игнорировать, так как во многом от него зависит итоговый результат абажура.

Нитки

Для более комфортного проведения клей (или клеевую смесь) рекомендуется перелить в небольшую, но глубокую миску. Сами нити размотать, тщательно распределить.

Соблюдая аккуратность, поместить материал в тару с раствором. Это необходимо для того, чтобы структура ниток тщательно пропиталась клеем. Так удастся обеспечить плотное прилегание к воздушному шарику, прочную структуру и надёжную фиксацию.

Основа

Переходим к основе. Воздушный шарик надувается до необходимого размера. При проведении творческой процедуры в первый раз рекомендовано сделать небольшие аксессуары.

Отдельное внимание следует уделить плотности изделия. Оно должна получиться довольно устойчивым и прочным. Хвостик завязывается в прочный узел.

Сама поверхность тщательно обрабатывается вазелином или маслом. Чтобы защитить кожу рук и одежду от возникновения пятен или разводов рекомендуется использовать фартук и резиновые перчатки. При обработке подготовительным раствором следует воспользоваться мягкой кисточкой.

Изготовление шара

Когда подготовительные работы окончены, можно приступать к созданию круглого изделия из нитей.

Наклеивание ниток

Воздушный шарик необходимо комфортно разместить в руке. Процесс обматывания необходимо проводить аккуратно. Большим пальцем придерживая кончик, нить наматываем на шар. Обмотку можно проводить в хаотичном порядке. Это будет способствовать созданию оригинального орнамента на поверхности готового изделия.

Обмотку можно проводить в хаотичном порядке. Это будет способствовать созданию оригинального орнамента на поверхности готового изделия.

Важно! При работе тщательно следите за тем, чтобы на поверхности не образовывалось складок. При возможном возникновении нить следует аккуратно снять и обмотать заново.

Прочность зависит от количества наложенных слоёв. Для создания ажурных шаров обмотка должна быть не слишком интенсивной. Если используется второй вариант, потребуется проследить, чтобы готовый аксессуар не потерял плотность и форму по окончании.

Когда процедура накладывания нитей окончена, кончик можно завязать в крепкий узел или основательно промазать остаточным клеем. Для дополнительной фиксации обработанную поверхность можно повторно обработать клеем. Для этого используется кисточка.

Совет! подобное действие поможет закрепить круглую основу готового абажура и сохранит его форму.

Сушка

На сушку рекомендуется отвести не менее двух дней. Нитки должны тщательно скрепиться между собой и принять необходимую круглую форму.

Нитки должны тщательно скрепиться между собой и принять необходимую круглую форму.

Оптимальным вариантом будет размещение изделия в висячем положении. Для этого к хвостику приделываем нитку и подвешиваем его.

Можно воспользоваться другими вариантом — сушка на газетах. В таком случае изделия следует периодически переворачивать, чтобы нити не приклеились к бумаге.

Удаление основы

Заключительным этапом создания является извлечение воздушного шарика из предмета декора. Для этого следует развязать хвостик и аккуратно сдувать шар.

Если он прилип, можно слегка поддеть пальцами так, чтобы не повредить сам каркас. Если все действия были выполнены правильно, готовый шар сохранит свою форму.

В случае деформации изделие можно аккуратно расправить руками. Это вернёт ему первоначальный вид.

Совет! Для удаления также можно осторожно проколоть воздушный шарик в нескольких местах, спустить воздух и удалить из каркаса.

Варианты декора

Декорирование проводится по личному усмотрению.

Для большей привлекательности на новогодний вариант можно добавить блёстки или небольшие стразы, расположенные на нитях. При использовании блёсток поверхность повторно обрабатывается клеем, после этого наносится декорируемый материал. Шар оставляется до полного высыхания.

При использовании цветных нитей декор рекомендуется проводить ещё на этапе формирования шара. Конец ленты промазать клеем, расположить на нитках, сверху закрыть несколькими слоями.

Внимание! Лак для волос не только придаст блеск изделию, но и поможет закрепить конструкцию.

Шар из ниток способен украсить любой интерьер. Он подойдёт в качестве основы для изготовления игрушек, абажуров или предметов декора для комнаты. Изготовить такой шар можно самостоятельно, следуя простым рекомендациям.

Что можно связать крючком из тонких ниток

Юбка-брюки: какие фасоны существуют?

Понравилась статья? Поделиться с друзьями:

Автор статьи:

Елена Евдокимова

Охотно берусь за нестандартные задачи, люблю необычные темы, над которыми читатель порой даже не задумывается. Для меня важно, чтобы моя работа была понятна человеку, а самое главное — полезна. Авторству готова посвятить всё своё время, поскольку отношусь к нему с огромной ответственностью и интересом. Основная цель для меня — сделать вашу жизнь немного проще и легче, поэтому всегда готова ответить на ваши вопросы

Для меня важно, чтобы моя работа была понятна человеку, а самое главное — полезна. Авторству готова посвятить всё своё время, поскольку отношусь к нему с огромной ответственностью и интересом. Основная цель для меня — сделать вашу жизнь немного проще и легче, поэтому всегда готова ответить на ваши вопросы

Задать вопрос автору

Швейная нить, часть I: Как делается нить?

Как делается нить? Из волшебных червей, рядов хлопчатника или сырой нефти? Возможно все перечисленное! Я только что запутал тебя? Я обещаю внести ясность, так что оставайтесь со мной. В этой серии статей о нитках, состоящей из двух частей, я сначала объясню, как изготавливаются нити (чтобы вы знали, какую покупать), а затем, во второй части — какие бренды являются наилучшего качества и когда какой вид ниток использовать.

Мы, стегальщики, пропали бы без ниток. Но в большинстве случаев мы воспринимаем это как должное. Вот почему я делаю серию из двух частей, посвященную треду: потому что он недооценен и заслуживает определенного признания. Милая, милая Ниточка, мы тебя любим, ты нам нужна, без тебя нам не шить!

Милая, милая Ниточка, мы тебя любим, ты нам нужна, без тебя нам не шить!

В первой части этой серии мы начнем с предыстории ниток и поговорим обо всем, что входит в создание одного из основных элементов квилтинга.

Многие швеи, особенно квилтеры, имеют любимую марку ниток, на которую они могут положиться. Если вы неравнодушны к итальянскому Aurifil или немецкому Gutermann, вы знаете, что важно знать, любить и доверять своей нити.

Coats & Clark может похвастаться почти 200-летним опытом работы с нитками, а Mettler утверждает, что независимо от того, на каком языке вы говорите, их имя является синонимом высокого качества.

Модные модели!

Quick View

$10.40

Add to cart

Quick View

$10.40

Add to cart

Quick View

В корзину0003

Quick View

$10.40

Add to cart

Quick View

$10.40

Add to cart

Quick View

10,40 $

Добавить в корзину

Быстрый просмотр

10,40 $

Добавить в корзину 90

0 Быстрый просмотр 3

00002 10,40 $

Добавить в корзину

По правде говоря, все эти бренды ниток проходят довольно интенсивный процесс, прежде чем они будут готовы попасть на вашу шпульку. Чтобы выполнять свою работу, нить должна быть гладкой и без трения. Она должна легко двигаться даже при значительном натяжении и удерживать швы даже во время стирки и носки. Это сложная задача.

Это сложная задача.

Хотя скромное начало производства ниток началось с ручного прядения растительных волокон и полосок кожи животных, прочная, безупречная нить, которую мы знаем и любим сегодня, приходит к нам благодаря промышленной революции 17-го века. и 18 вв. Именно тогда производство ниток переместилось из угла коттеджа в станки на крупных фабриках.

Поскольку машиностроение сделало производство намного более эффективным, люди могли сосредоточиться на том, чтобы сделать его прочнее, красивее и лучше подходить для конкретных проектов. В настоящее время большинство нитей изготавливается из шелка, хлопка или полиэстера. Крошечные шелковичные черви питаются листьями тутового дерева, пока не начинают плести коконы, выделяя чистые шелковые нити из специализированных желез под их ртом. (няммм!) Черви используют коконы, чтобы превратиться в мотыльков, но затем коконы собирают для производства шелка (это называется шелком шаппе).0003

Материал кокона размягчается путем стирки и сушки. После хорошего купания коконы пропускают через стальные гребенчатые валики, чтобы получить длинные прямые волокна, называемые «гребенчатым верхом». Процесс расчесывания на этом не останавливается. Пучки шелка расчесывают и прочесывают, а затем пропускают через вращающиеся валики, слегка скручивая их (в этот момент появляющиеся волокна называются «ровингом». Много изменений в названии в процессе производства шелка).

После хорошего купания коконы пропускают через стальные гребенчатые валики, чтобы получить длинные прямые волокна, называемые «гребенчатым верхом». Процесс расчесывания на этом не останавливается. Пучки шелка расчесывают и прочесывают, а затем пропускают через вращающиеся валики, слегка скручивая их (в этот момент появляющиеся волокна называются «ровингом». Много изменений в названии в процессе производства шелка).

Чтобы завершить процесс, ровинг скручивается в единую нить, которая объединяется с другими отдельными нитями и накручивается на бобину или конус. Между тем мотыльки, которых мы украли ранее, ждут нас на наших чердаках, чтобы отомстить, съев все наши одеяла, пока мы не смотрим.

Если вы предпочитаете визуализацию, посмотрите это короткое 5-минутное видео!

Как делают хлопчатобумажную нить? Хлопок растет на хлопковых растениях, его можно собирать, расчесывать и чистить. После того, как вся грязь и другие растительные материалы будут отсортированы, хлопковые волокна проходят через ролик за роликом, образуя все более и более узкие полосы нитей.

Затем суженные волокна слегка скручивают в «ровинг», как шелковые волокна, и скручивают в единую нить. Хлопчатобумажные нити соединяются вместе, образуя нить любой толщины. Вот тогда они проходят специальную обработку: хлопковые нити опаливаются над открытым огнем и погружаются в специальный эликсир (он называется «каустическая сода», мне кажется, что кока-кола испортилась…), и это укрепляет нить и придает он сияет до того, как намотается на шпульку.

Я использовала нить Sulky из хлопка и стали, чтобы сшить одеяло в полоску Hexie Stripe. Выкройку можно скачать здесь. Эти нити очень высокого качества и бывают разных цветов.

На осенней выставке Quilt Market 2016 я увидел прекрасное видео о сотрудничестве между Cotton + Steel и Sulky Threads. Посмотрите фабричные кадры процесса плетения египетского хлопка в катушку с нитками. . На самом деле, это довольно странно. Мы, люди, делаем полиэстер из нефти, того же исходного ингредиента в бензине. Процесс модификации и производства нитей из нефти во многом связан с извлечением химикатов и научным процессом очистки.

Полиэстер представляется производителю нитей в виде «стружек», которые скручиваются в длинные нити для формирования «полиэфирного жгута». Поскольку у нас есть тяжелая рука в производстве жгута, он очень длинный, с более чем 170 000 непрерывных нитей в ряду. Затем жгут растягивают до предела и обрезают в самых слабых местах, так что остаются только прочные волокна! Прочные ленты объединяются в узкое ровное высококачественное волокно, скручиваются и растягиваются на машинах до тех пор, пока они не будут готовы к своей очереди для наматывания на конусы.

Краски для всего

После того, как каждая нить проходит свой собственный процесс расчесывания, скручивания и намотки, все они заканчивают свою историю рождения одинаково: окрашиванием. На данный момент мы полностью освоили процесс окрашивания и можем производить сотни различных цветов. Вы не удивитесь, узнав, что смешивание красителей контролируется компьютером, который выделяет нужное количество красителя для каждой группы нитей, которые он окрашивает.

Вот сумасшедший факт: за один день мы красим более 6 тонн ниток, чего достаточно, чтобы пять раз обогнуть экватор. Когда я смотрю на свой тайник с нитками, я думаю: «Да, в этом есть смысл».

Независимо от того, сделана ли она из тел волшебных червей, выращена и собрана из бесконечных рядов хлопчатника или извлечена из сырой нефти, вся наша нить прошла через многое и заслуживает любви и уважения.

В следующем посте этой серии мы поговорим о лучших марках и типах швейных ниток, поэтому, прежде чем мы перейдем к выбору фаворитов, давайте дадим каждой нитке свой день. Нажмите здесь, чтобы прочитать вторую часть!

Производство нитей — Узнайте о производстве и типах нитей | Пальто

Содержание

ВВЕДЕНИЕ

Сырье

Спинка полиэфирных и хлопковых волокон

Скручивание

Производство ниток

Типы ниток

Влажная обработка

Отделка

SIZE SIZICE

SHIDENTION SHIDENTIONS 9000 3 ВОЗВРАЩЕНИЯ. Обычно мы называем это «двумя или более нитями, скрученными вместе, чтобы сформировать единую нить в многослойной или кордовой конструкции».

Однако в настоящее время существуют и другие конструкции «непрерывной нити», изготавливаемые с использованием таких технологий, как смешивание, текстурирование и текстурирование воздушной струей, которые могут производить нить однослойной конструкции.

Coats производит множество различных нитей, и это будет объяснено в этом техническом бюллетене.

Сегодня большинство швейных ниток изготовлены из синтетических материалов, таких как полиэстер или нейлон, которые в значительной степени заменили использование натуральных волокон, таких как хлопок и лен, которые раньше были предпочтительным материалом.

Нити для рукоделия по-прежнему преимущественно изготавливаются из хлопка, особенно когда ремесленная работа выполняется вручную. Однако если эффект рукоделия создается машиной (как в случае с вышивкой логотипов), то синтетические нити быстро вытесняют хлопковые и вискозные.

Сырье

Несколько важных характеристик волокон и нитей, которые используются для швейных ниток:

- Удлинение при разрыве

- Эластичность и восстановление

- Теплостойкость и воспламеняемость

- Стойкость к истиранию

- Прочность, прочность на размер резьбы

Отделка в конечном счете определяется качеством шитья и используемой смазкой, но прочность шва и долговечность шва напрямую связаны с упомянутыми выше свойствами.

Сырье: полиэстер или нейлон

Полиэфирное сырье первоначально производится с использованием полимерной крошки или гранул, которые затем расплавляются и подаются под давлением через устройство, известное как фильера.

Фильера представляет собой металлический диск с отверстиями. Расплавленный полимер выдавливается через фильеру с образованием непрерывных нитей.

Для подавляющего большинства швейных ниток отверстия в фильере имеют круглую форму, но для высокоглянцевых нитей, используемых для производства ниток для вышивания, профиль фильеры имеет треугольную форму, производя трехдольные нити.

Эти нити затем охлаждают и собирают вместе, чтобы сформировать непрерывную пряжу из комплексных нитей. Это один из основных компонентов для изготовления швейных ниток на основе полиэстера. Этот процесс известен как Прядение из расплава .

Диаметр нитей определяется размером отверстий в фильере и давлением насоса.

Для получения нитей, подходящих для производства швейных ниток Continuous Filament и Corespun , нити вытягиваются по отдельности, чтобы ориентировать молекулярные цепи для получения особо прочных нитей.

Тем не менее, для специального конечного использования, такого как машинная вышивка, доступны полиэфирные полиэфирные нити с несколькими лепестками поперечного сечения, которые обеспечивают более высокие значения коэффициента светоотражения, чем нити круглого сечения.

Coats производит множество различных непрерывных филаментных нитей с различными физическими характеристиками, которые удовлетворяют требованиям конкретных секторов производства швейных ниток. Основные непрерывные нити, производимые Coats, изготавливаются из полиэстера или полиамида.

Сырье: Полиэстер

Этот непрерывный полиэфирный филамент также может быть использован для производства полиэфирного штапельного волокна. Для этого мы берем несколько непрерывных филаментных нитей, формованных из расплава, которые затем соединяются в жгут или структуру, похожую на веревку.

Затем жгут можно либо разрезать на подходящие стандартные штапели длиной около 38 мм, чтобы имитировать хлопковое волокно наилучшего качества для создания штапельной пряжи. Или его можно растянуть, чтобы получить более длинное волокно, хотя и с более переменной длиной, и использовать для производства пряжи Tow Spun или Craq.

Для швейных ниток обычно используют высокопрочные волокна. Несмотря на их различные характеристики, все синтетические нити должны быть надлежащим образом смазаны, чтобы они правильно работали на швейной машине.

Сырье: Хлопок

Хлопок — это натуральное волокно, на котором компания Coats изначально построила свой международный бизнес. Хлопок производится во многих различных сортах.

Нитки для шитья Coats выбирает из длинноволокнистых и сверхдлинноволокнистых хлопчатобумажных культур. Хлопковые волокна тщательно отбираются на основе их качества, прочности, длины, тонкости и зрелости.

Хлопковые волокна тщательно отбираются на основе их качества, прочности, длины, тонкости и зрелости.

Под микроскопом хлопковые волокна имеют уплощенный лентовидный вид с частыми извилинами. На поперечном срезе хлопка вы заметите, что они выглядят как сплющенные полые трубки. Эти волокна очень тонкие, имеют типичный диаметр 20 микрон и среднюю длину волокна примерно 38 мм.

Хлопок, хотя и менее распространенный в настоящее время в качестве нити для промышленного шитья, по-прежнему доминирует на рынке ниток для рукоделия.

Прядение полиэфирных волокон

Процесс производства полиэфирной швейной нити состоит из следующих этапов: Вскрытие, кардочесание, вытяжка 1-го и 2-го этапов, ровница, прядение, очистка/сращивание и намотка, сборочная намотка и, наконец, скручивание.

Прядение хлопкового волокна

Процесс производства хлопчатобумажной швейной нити включает этапы; Открытие, очистка, кардочесание, 1-й этап вытяжки, формирование ленточного нахлеста, формирование ленты внахлест, расчесывание, 2-й этап вытяжки, ровница, прядение, очистка/сращивание и намотка, сборочная намотка и скручивание.

Прядение полиэфирных и хлопковых волокон

Разрыхление

Этот процесс заключается в раскрытии тюков штапельного волокна и их смешивании.

Очистка – ТОЛЬКО хлопок

Для удаления грязи, фрагментов листьев и семян, смешанных с волокнами.

Кардочесание

Волокна в виде полотен затем подаются на чесальные машины, которые отделяют отдельные волокна друг от друга и освобождают дополнительное количество примесей. Затем волокна соединяются в ленту или жгут, который похож на веревку из волокна.

Чертеж 1-й стадии

Обычно 6 или 8 лент объединяют и смешивают вместе, а затем вытягивают с помощью системы вытягивающих роликов, чтобы получить единую ленту, по размеру аналогичную одной входной ленте. Эта машина работает за счет того, что пара передних роликов вращается быстрее, чем задние ролики.

Формование ленты внахлест – ТОЛЬКО хлопок

Несколько лент подаются на машину для производства ленты внахлест, которая выравнивает их рядом и вытягивает. Волокна, теперь в форме листа, сворачиваются в так называемые колени.

Волокна, теперь в форме листа, сворачиваются в так называемые колени.

Формование ленточного полотна – ТОЛЬКО Хлопок

Затем эти витки подаются на машину для изготовления лент/напусков, где несколько витков подаются вместе друг на друга в другую вытяжную систему, аналогичную машине для производства ленты/напусков. Опять же, выход этой машины — это круг, который является входным пакетом для гребнечесальной машины.

Эти процессы предназначены для смешивания штапельных волокон, выравнивания их параллельно друг другу и повышения равномерности.

Расчесывание – ТОЛЬКО Хлопок

На следующем этапе производства валок подается на гребнечесальную машину, которая расчесывает волокна по мере их вытягивания из ворса. Функция расчесывания заключается в удалении коротких волокон и укладке оставшихся длинных волокон параллельно друг другу. Продукция из гребнечесальной машины возвращает волокну форму ленты.

Ленточная машина — чертеж 2-го этапа

После очесывания [ТОЛЬКО для хлопка] несколько лент снова объединяются и пропускаются через ленточный станок после гребнечесания, чтобы помочь устранить неровности и обеспечить правильное размещение волокон параллельно друг другу. Производимая здесь лента примерно такого же размера, как исходная лента, но все же во много раз тяжелее пряжи, необходимой для нити.

Для полиэфирных волокон процессы вытягивания внахлестку, внахлестку и после гребнечесания заменены двумя процессами на ленточных машинах. Это означает, что технологический маршрут на участке подготовки короче.

Ровинг

Лента после вытяжки хлопка после гребенки или второй стадии вытяжки полиэстера отправляется на скоростную раму, где каждая отдельная лента подается на отдельный набор вытягивающих валиков и вытягивается до веса, подходящего для кольцевого прядения. Эти машины, иногда называемые «шлифовальными», производят более тонкую версию ленты, известную как ровница.

Кольцевое вращение

Заключительный этап производства пряжи выполняется на кольцепрядильной машине, где ровница вытягивается до требуемого веса или толщины и вставляется относительно высокий уровень разделительной крутки, необходимый как для прочности, так и для баланса готовой нити.

Это скручивание обычно происходит в направлении «S», хотя некоторые нити имеют одинарное скручивание в направлении «Z». Вытягивание или вытягивание осуществляется серией роликов, работающих с разной скоростью, которые вытягивают ровницу более тонко. После выхода из последнего вытяжного валика придается одинарная крутка, образующая одинарную пряжу. Полученная тонкая пряжа наматывается на кольцевую трубку.

Если используемое штапельное волокно было 100% хлопка, то пряжа представляет собой 100% штапельного хлопкового прядения. Если используемое штапельное волокно было 100% полиэстера, то пряжа представляет собой 100% штапельный полиэстер.

Если используемое штапельное волокно было 100% полиэстера, то пряжа представляет собой 100% штапельный полиэстер.

Сердечник прядения

Если нить должна быть нитью Corespun, то предварительно стабилизированная пряжа из полиэфирной непрерывной нити подается сзади передних валков на кольцепрядильной машине, так что не происходит растяжения нити, а штапельные волокна ровинг образует внешнюю оболочку вокруг сердцевины нити.

Если используемое штапельное волокно состоит из 100% хлопка, а сердцевина нити состоит из 100% полиэстера, то используется пряжа из полиэстера/хлопка.

Если используемое штапельное волокно состоит из 100 % полиэстера, а сердцевина нити состоит из 100 % полиэстера, то пряжа состоит из полиэстера/полиэфирного сердечника, иногда называемого поли/поли.

Полиэфирные нити Schappe, Craq или жгут

Крученые синтетические нити также могут быть произведены непосредственно из жгута непрерывных нитей, поставляемых производителями нитей, путем их растяжения до предела прочности. Это делается на специальных машинах, где жгут пропускается между двумя наборами роликов, работающих с разной скоростью, причем второй набор является более быстрым. Каждая нить разрывается до того, как достигает вторых роликов, но ее уносят соседние нити. Это приводит к более разнообразным, но более длинным штапельным волокнам, которые затем вытягиваются и скручиваются в пряжу посредством ряда операций вытягивания и комбинирования для последующей стандартной обработки в готовые швейные нити. Такая пряжа известна как пряжа Schappe, Craq или Tow Spun.

Это делается на специальных машинах, где жгут пропускается между двумя наборами роликов, работающих с разной скоростью, причем второй набор является более быстрым. Каждая нить разрывается до того, как достигает вторых роликов, но ее уносят соседние нити. Это приводит к более разнообразным, но более длинным штапельным волокнам, которые затем вытягиваются и скручиваются в пряжу посредством ряда операций вытягивания и комбинирования для последующей стандартной обработки в готовые швейные нити. Такая пряжа известна как пряжа Schappe, Craq или Tow Spun.

Очистка, сращивание и намотка

Пакет с кольцепрядильной машины весит от 100 до 150 грамм. Цель процесса очистки, сращивания и намотки после прядения состоит в том, чтобы снять пряжу с кольцевых трубок, пропустить ее через электронные детекторы дефектов (очистку) для устранения дефектов, которые могут помешать шитью конечной нити. Концы пряжи соединяются вместе (сращивание) либо для устранения дефекта, либо просто для соединения коротких отрезков пряжи из кольцевых трубок для получения более длинных отрезков. Этот процесс называется намоткой с одним концом.

Этот процесс называется намоткой с одним концом.

После того, как у нас есть «пряжа», следующим этапом будет преобразование ее в «серую» или «бежевую» нить.

Монтажная обмотка

Пакеты (или сыры) «очищенной» пряжи от Single End Winding отправляются в процесс сборки намотки для подготовки подходящего пакета для крутильных машин. Этот процесс просто собирает необходимое количество концов одной пряжи для конечной нити и укладывает их бок о бок с одинаковым натяжением.

Кручение нитей Spun и Corespun

Все обычные швейные нитки начинают свой строительный цикл как простая пряжа. Как вы видели, эти основные нити получаются при скручивании относительно коротких волокон или скручивании тонких непрерывных нитей. Из-за своей тонкости эти волокна и филаменты имеют большую площадь тесного контакта друг с другом, когда они удерживаются вместе с параллельной осью. Это обеспечивает когерентность и прочность в сочетании с гибкостью, которая необходима для любой хорошей швейной нити, и именно крутка, вставленная в основные нити, обычно в направлении «S», создает консолидирующую силу. Это называется «Singling Twist».

Это называется «Singling Twist».

Скручивание разделительной пряжи уравновешивается за счет скручивания в противоположном, обычно Z, направлении, когда обычно две, три или четыре пряжи объединяются в швейную нить. Это называется «финишным поворотом».

Производство резьбы

Без правильного уровня отделочной крутки обычная нить не может контролироваться во время шитья. Отдельные слои будут разделяться во время их многократного прохождения через иглу и над управляющими поверхностями швейной машины. Таким образом, крутка определяется как количество витков, вставленных на метр (или витков на дюйм) произведенной пряжи или нити.

Если крутка слишком низкая, то пряжа может раскрутиться, растрепаться и порваться, если она слишком высокая, то результирующая живость нити может привести к запутыванию, образованию петель, образованию узлов или высыпанию из конечной паковки.

Как вы можете видеть, термины «S» или «Z» направление закручивания происходит от диагонали этих букв, следующих за направлением закручивания. Скручивание «S» иногда называют правым скручиванием, а скручивание «Z» иногда называют левым скручиванием.

Скручивание «S» иногда называют правым скручиванием, а скручивание «Z» иногда называют левым скручиванием.

Непрерывные комплексные нити, показанные в начале этого урока, также могут быть скручены для изготовления непрерывных комплексных швейных ниток. Непрерывные комплексные нити также могут быть собраны в 2, 3 или 4 слоя для создания непрерывных полиэфирных или нейлоновых швейных нитей. К ним относятся фактурные нити.

Типы резьбы

Целый ряд швейных ниток может быть изготовлен из нескольких сырьевых материалов, которые мы сегодня обсудили.

Corespun — лучшая нить для шитья одежды общего назначения, доступная сегодня на рынке. Corespun сочетает в себе характеристики прочности и удлинения сердечника из непрерывной нити с швейными характеристиками и характеристиками поверхности нитей из крученого волокна.

Филаментный компонент объединяется со штапельным волокном в процессе прядения пряжи. Нить занимает свое положение в центре пряжи с обернутой вокруг нее защитной оболочкой из штапельных волокон. Затем эти композитные нити скручивают, образуя скрученную нить.

Затем эти композитные нити скручивают, образуя скрученную нить.

Две основные конструкции Corespun: нити из полиэфирных нитей, покрытые и защищенные полиэфирными волокнами, или нити из полиэфирных нитей, покрытые и защищенные хлопковыми волокнами.

Штапельные полиэфирные нити изготавливаются из высокопрочного штапельного волокна. Типичное волокно с высокой прочностью, используемое для швейных ниток, имеет 1,2 денье, что является мерой линейной плотности, и длину 38 мм с прочностью не менее 7,5 грамм на децитекс. Некоторые производители нитей используют волокна длиной 45 мм или даже 55 мм в зависимости от имеющегося у них оборудования. Нити SSP производятся в широком диапазоне конструкций и размеров, номеров текса и билета, чтобы соответствовать большинству обычных швейных приложений.

Нити штапельного хлопкового волокна обычно изготавливаются из высококачественных длинных штапельных волокон. Эти хлопковые нити бывают трех различных типов: мягкие, мерсеризованные и глянцевые или полированные.

Мягкие нити не подвергаются никакой специальной обработке, кроме отбеливания или окрашивания и нанесения однородной смазки с низким коэффициентом трения.

Мерсеризованные нити обрабатывают под натяжением в растворе едкого натра, что вызывает набухание волокон и округление в поперечном сечении. Этот процесс усиливает блеск и увеличивает прочность волокон. Этот процесс также увеличивает сродство к красителю.

Хлопчатобумажные нити Glace производятся из мягких хлопчатобумажных нитей путем полировки. В ходе этого процесса на поверхность нити наносится покрытие из крахмала, концы волокон вставляются щеткой в тело нити и высушиваются, образуя на нити гладкую поверхность. Процесс полировки увеличивает прочность нити примерно на 10%, но, что более важно, этот процесс защищает нить от истирания во время шитья в тяжелых условиях. Глянцевая отделка также наносится на нити из полиэстера/хлопка.

Непрерывные филаментные нити — Coats производит множество различных непрерывных филаментных нитей с различными физическими характеристиками, которые удовлетворяют требованиям конкретных секторов производства швейных ниток. Непрерывные нити, производимые Coats, изготавливаются из полиамида [нейлона], полиэстера и вискозы.

Непрерывные нити, производимые Coats, изготавливаются из полиамида [нейлона], полиэстера и вискозы.

Непрерывные филаментные нити значительно прочнее, чем их эквивалентные размеры из Corespun, SSP (штапельного полиэстера) или хлопка.

Некоторые разновидности непрерывной нити:

Мягкая резьба CF , самая простая форма. При производстве непрерывной комплексной пряжи нити собираются из фильеры в непрерывную прядь, причем каждая прядь включает определенное количество нитей в зависимости от требуемых характеристик.

Эти нити затем объединяются и скручиваются обычным образом в скрученные конструкции, аналогичные процессам пост-прядения, используемым для крученых нитей.

Эти нити используются в шитье, где прочность шва особенно важна, например, при изготовлении обуви и кожгалантереи.

Некоторым из этих потоков предоставляется дополнительный процесс, называемый Связывание .

В этом случае нити покрыты растворимой смолой, такой как нейлон или полиуретан для непрерывной нити, нейлон и полиэстер, или полиуретан для непрерывной полиэфирной нити.

После нанесения смола затвердевает и высушивается, благодаря чему слои удерживаются вместе. Применение связующих также уменьшает истирание нити во время шитья.

Трехлепестковый полиэстер представляет собой особый тип непрерывного полиэфирного волокна, который в основном используется для вышивания нитками.

Trilobal Polyester был модифицирован, чтобы максимизировать блеск нити, создаваемой отдельными нитями, имеющими треугольное поперечное сечение.

Непрерывные филаментные нити модифицируются путем дальнейшей обработки для получения того, что мы теперь называем Текстурированные нити . Они могут быть изготовлены из нейлона (текстурированный нейлон или TXN) или из полиэстера (текстурированный полиэстер или TXP).

Эти нити более объемные и мягкие, чем скрученные нити из непрерывных нитей, и могут быть изготовлены с различной конструкцией слоев. Наиболее распространенный метод изготовления этих нитей — ложное скручивание. В этом процессе филаментная нить подвергается нагреванию контактным или конвекционным способом, чтобы смягчить нити. Затем пряжа подвергается вращательной силе, что приводит к вставке крутки. Когда нить выходит из зоны скручивания машины, крутка удаляется, но, поскольку пряжа все еще находится в термопластическом состоянии, память пряжи сохраняет некоторую деформацию, возникающую в зоне скручивания. Этот процесс приводит к тому, что отдельные нити принимают извитую форму, что дает мягкую объемную нить с высокими характеристиками растяжения. Они наиболее подходят в качестве нижних нитей для легких цепных стежков, оверлоков и обшивочных швов.

В этом процессе филаментная нить подвергается нагреванию контактным или конвекционным способом, чтобы смягчить нити. Затем пряжа подвергается вращательной силе, что приводит к вставке крутки. Когда нить выходит из зоны скручивания машины, крутка удаляется, но, поскольку пряжа все еще находится в термопластическом состоянии, память пряжи сохраняет некоторую деформацию, возникающую в зоне скручивания. Этот процесс приводит к тому, что отдельные нити принимают извитую форму, что дает мягкую объемную нить с высокими характеристиками растяжения. Они наиболее подходят в качестве нижних нитей для легких цепных стежков, оверлоков и обшивочных швов.

Швейные нитки из полиэстера с замком производятся по технологии, включающей нагрев и растяжение непрерывных нитей. Нити спутываются и подвергаются термообработке для получения уплотненной нити. Полиэфирные нити Locked Filament обладают многими характеристиками и характеристиками нитей, произведенных традиционными методами прядения и кручения, но у нити другая ручка или ощущение от нее.

Мокрая обработка — обмотка пакета красителей

Все синтетические нити, нити из полиэстера/хлопка и некоторые нити из 100% хлопка обрабатываются во влажном состоянии на так называемых сырах . Эти сыры производятся на крутильной раме или в отдельном процессе, называемом сырной намоткой для крашения.

Упаковки для крашения наматывают таким образом, чтобы они имели постоянную плотность и проницаемость, чтобы раствор красителя мог равномерно прокачиваться через упаковки.

Влажная обработка — загрузка носителя

Краситель для сыра киер используется для окрашивания швейных ниток. Сыры из серой нити укладываются на перфорированные полые шпиндели держателей красильных машин и прессуются в контролируемых условиях, чтобы создать герметичный столбик из нити одинаковой плотности.

Мокрая обработка — Крашение

Крышка красильной камеры зажата. Красильный раствор закачивается под давлением и нагревается до температуры крашения.

Красящий раствор проходит через каждый пакет нитей поочередно внутрь и наружу через заданные промежутки времени. Эти циклы вместе с температурой, временем и добавлением всех других химикатов, предусмотренных рецептурой красителя для определенного оттенка, регулируются автоматически с помощью компьютерного управления в современных красильных установках. Это обеспечивает равномерное окрашивание в соответствии с точными стандартами.

При окрашивании нитей из 100% хлопка иногда необходимо добавить цикл отбеливания в процесс окрашивания, чтобы удалить естественные красящие вещества и химические примеси из хлопковых волокон перед их окрашиванием.

Различные классы красителей требуются для различных основ швейных ниток. Полиэстер окрашивается с использованием дисперсных красителей при температуре около 130°C, тогда как хлопок может быть окрашен прямыми, реактивными или кубовыми красителями, как правило, при температурах ниже 100°C.

Нити из полиэстера/хлопка со стержневым прядением содержат два разных компонента, в отличие от швейных ниток, которые изготавливаются только из одной основы, для каждого компонента требуется отдельный класс красителей, поэтому процесс окрашивания является более сложным и занимает больше времени. Красители выбирают для получения одинакового оттенка на обеих подложках, и два отдельных цикла окрашивания проводят последовательно в одной и той же общей операции окрашивания.

Красители выбирают для получения одинакового оттенка на обеих подложках, и два отдельных цикла окрашивания проводят последовательно в одной и той же общей операции окрашивания.

Окрашенные пакеты затем равномерно высушивают с использованием центрифуги для удаления избыточной влаги, а затем сыры окончательно высушиваются с использованием систем сушки горячим воздухом или радиочастотных сушилок .

Влажная обработка — мерсеризация

Хлопчатобумажные нити иногда мерсеризуют. В этом процессе хлопковые волокна пропитываются раствором едкого натра, который заставляет их набухать и при этом раскручивает их естественные извитости, прежде чем их натягивают и промывают раствором едкого натра.

Производит более прочную блестящую нить с повышенным сродством к красящим растворам. Мерсеризация обычно производится в виде мотков, а процесс окрашивания также осуществляется в машинах для крашения мотков .

Перед процессом мерсеризации серая нить из 100% хлопка иногда обрабатывается газом или опаливается, то есть пропускается через тщательно контролируемое газовое пламя для удаления посторонних волокон с поверхности нити. Это дополнительно усиливает блеск конечного продукта.

Во время шитья на игле швейной машины выделяется значительное количество тепла, и обычно средняя температура составляет 330 градусов по Цельсию. Это тепло вырабатывается за счет трения, когда игла швейной машины пробивает себе путь через слои сшиваемой ткани. Нити из полиэстера и нейлона плавятся при температуре ниже 300 градусов Цельсия. Большинство обрывов нити, которые происходят во время шитья, вызваны расплавлением синтетической нити в ушке иглы, когда операция шитья на мгновение останавливается для изменения направления или при начале нового шва. Они не всегда вызваны чрезмерным натяжением нити.

Чтобы предотвратить повреждение нити у игольного ушка и облегчить прохождение нити через нитеводитель швейной машины, большинство нитей смазывают после окрашивания. Большинство смазок представляют собой комбинацию парафинового воска , который помогает уменьшить трение, и силикона, который способствует охлаждению иглы. Смазки можно наносить на красильной установке, в отдельном процессе нанесения смазки или, чаще, на окончательной намотке. Содержание смазки и индекс трения помогают обеспечить хорошее шитье. Количество наносимой смазки имеет решающее значение для успешного шитья, и фактический уровень смазки тщательно контролируется.

Большинство смазок представляют собой комбинацию парафинового воска , который помогает уменьшить трение, и силикона, который способствует охлаждению иглы. Смазки можно наносить на красильной установке, в отдельном процессе нанесения смазки или, чаще, на окончательной намотке. Содержание смазки и индекс трения помогают обеспечить хорошее шитье. Количество наносимой смазки имеет решающее значение для успешного шитья, и фактический уровень смазки тщательно контролируется.

Финишная обработка — окончательная обмотка

После нанесения смазки и любой специальной отделки резьба передается на Final Winding , где нить наматывается на опору (конус, виконус, трубка и т. д.) до длины, необходимой заказчику. Тип используемой опоры будет зависеть от основы наматываемой нити и конечного использования нити.

Последняя операция Упаковка готовой продукции , когда продукт маркируется, заворачивается и упаковывается в коробки перед отправкой на склад для немедленной отправки покупателю или для хранения на складе.

00

00