Плетение на станках: «Радуга из резиночек. Плетение на станке», Мария Крупская – скачать pdf на Литрес

Радуга из резиночек Плетение на станке

Радуга из резиночек Плетение на станкеКаталог/ Дом. Быт. Досуг./ Рукоделие и домашние ремесла/Радуга из резиночек Плетение на станке

Аннотация к книге «Радуга из резиночек Плетение на станке»

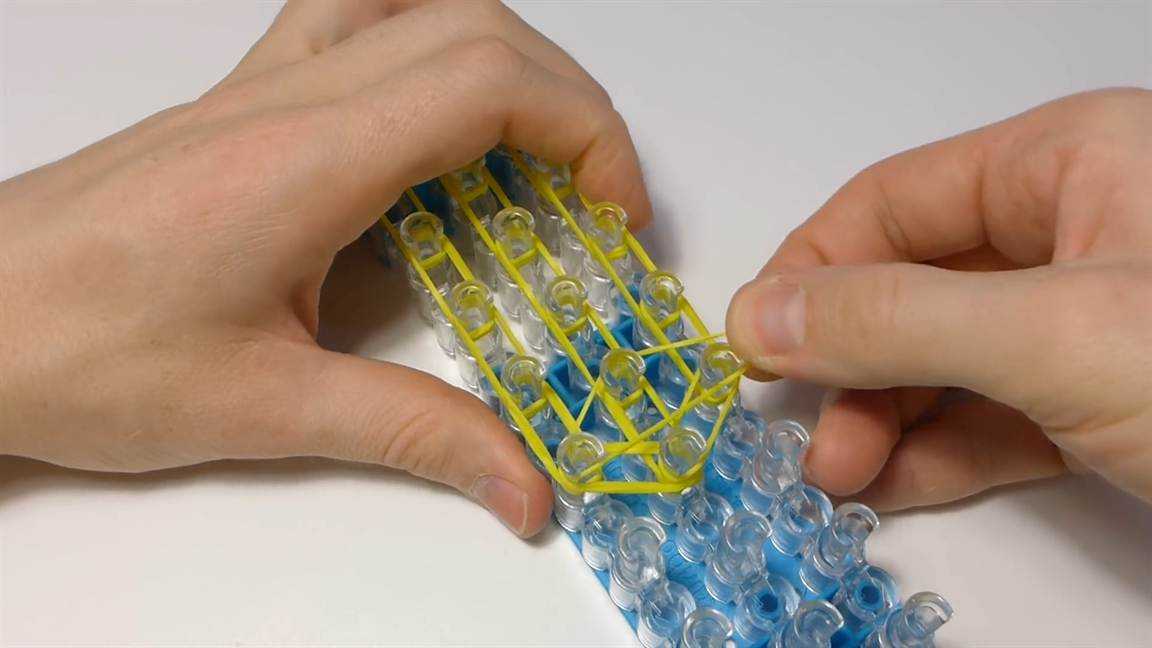

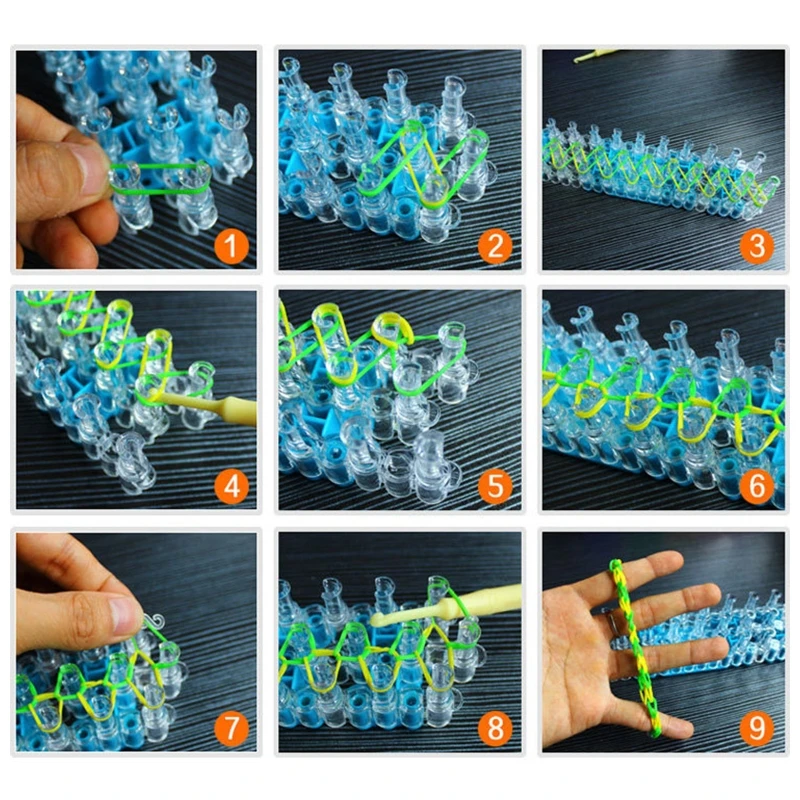

Яркая, суперсовременная книжка о самом модном хобби сезона — плетении аксессуаров из резиночек. Удобный формат, легкость изложения, отличное качество мастер-классов и пошаговых фотографий делают ее лучшим выбором для всех, кто хочет быть в курсе модных тенденций. Это издание — признанный бестселлер, изданный в новом формате и предложенный по конкурентоспособной цене. Особая фишка: все модели в этой книге досконально проверены и просто не могут «не получиться».Отзывов пока что нет

Возможно, вам понравится

865.

3 Р

3 Р2075

1763.75 Р

1368

1162.8 Р

1862

1582.7 Р

-

1856

1577.

6 Р

6 Р 659

560.15 Р

1064

904.4 Р

738.65 Р

728

618.

8 Р

8 Р1862

1582.7 Р

1231

1046.35 Р

-

956

812.6 Р

797

677.

45 Р

45 Р1005

854.25 Р

421.6 Р

694

589.9 Р

1244

1057.

4 Р

4 Р- 1019

866.15 Р

734

623.9 Р

1757

1493.45 Р

© 2000–2021, ООО «Гемера-Плюс»

Моя книга | Сеть книжных магазинов в Саратове

плетение на рамах, кругах и станках .

Чудесные коврики своими руками

Чудесные коврики своими рукамиКоврики можно также плести на различных рамах, пластмассовых обручах «хула-хуп» и станках, хотя техника плетения на станке близка к гобеленовой.

Плетение на раме или обруче

Для плетения на раме нужно приготовить раму желаемого размера или даже использовать фоторамку. Еще потребуются степлер и степлерные скобки для крепления нитей основы. В такой технике плетения можно использовать следующие материалы: нитки различного вида, джутовые бечевки, микрофибру и трикотажные полоски, нарезанные из спортивных маек.

Для начала по периметру рамки закрепить степлерные скобы и натянуть джутовые нити. Затем в натянутые на раму джутовые нити вплетать выбранный материал, начиная от центра к краям (рис. 37).

После того как будет готов очередной сплетенный элемент коврика, надо обязательно срезать вокруг него лишние нити.

После окончания плетения заправить концы бечевок под крайний кантик плетеного элемента.

Готовые плетеные элементы нашить на плотную темную ткань-основу (рис. 38).

Рисунок 37. Техника плетения коврика на раме: а) натягивание нитей основы; б) вплетение материала, начиная от центра к краям

Рисунок 38. Техника плетения коврика на раме: а) обрезка лишней нити после выполнения каждого элемента; б) обрезка концов бечевки; в) крепление элементов к основе

Когда все плетеные элементы ковра будут нашиты на основу, срезать плотную ткань по контуру плетеного коврика. В результате получится очень симпатичный коврик нужного размера и формы (рис. 39). Плетение на обруче «хула-хуп» позволит получить круглый коврик достаточно большого размера, хотя можно использовать любой другой подходящий круг. В этой работе роль нитей основы исполняет ненужная ткань, нарезанная полосками. Вокруг нее будет натянута разноцветная толстая пряжа. Можно использовать даже остатки пряжи, смотанные предварительно в один моток.

Рисунок 39.

Из ткани нарезать не очень толстые полосы (вполне достаточно 10 полосок). Цвет ткани абсолютно не важен, поскольку полоски будут полностью заплетены. Полоски натянуть на обруч так, чтобы они делили круг на равные части (рис. 40).

Привязать нитку в центре круга к одной из тканевых полосок и начинать плетение, протаскивая клубок поочередно через нити – то снизу, то сверху, как при выполнении штопки. Подобным образом плести почти до края круга.

Рисунок 40. Натяжка полосок основы на круг

Предпочтительнее закончить плетение, не доходя 7–10 см до края круга. После завершения плетения ножницами разрезать полоски основы, связать их узелками и спрятать крючком среди ниток плетения в коврике (рис. 41).

По такой технологии возможно сплести салфетку, панно на стену или коврик – все зависит от размера круга. Или применить вместо тканевых полосок нитки такого же цвета, что и для плетения.

Рисунок 41. Готовый коврик, сплетенный на круглом обруче

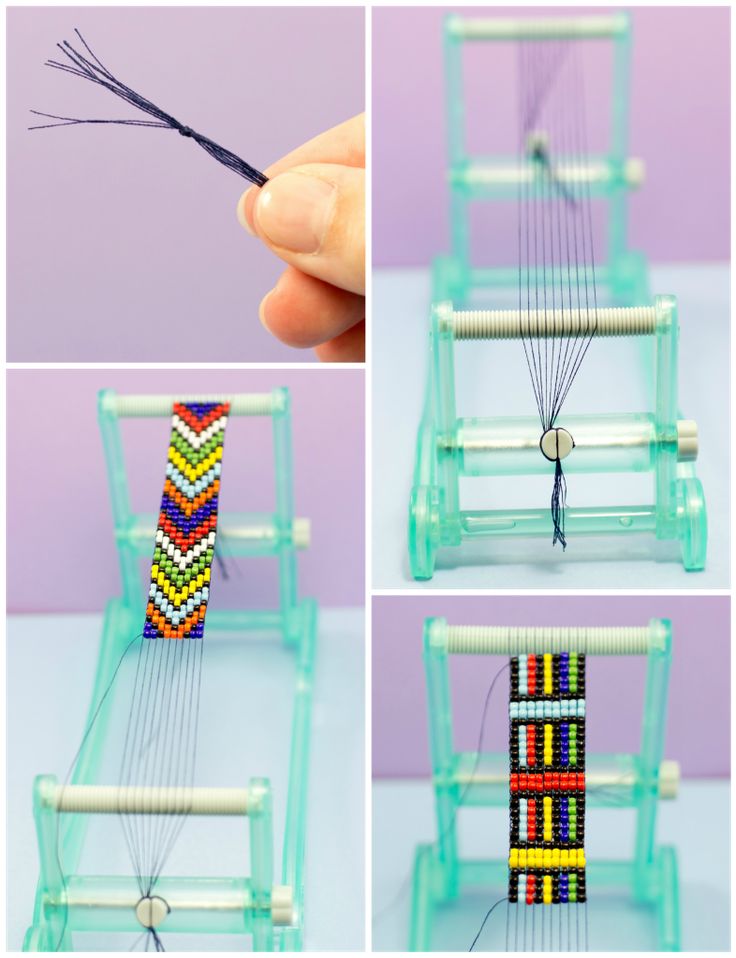

Плетение на станке

Коврики можно выполнить в технике гобеленов. Наверное, это будут самые дорогостоящие и трудоемкие коврики, но результат оправдает затраченные усилия. В последнее время гобеленовая техника ткачества приобретает все большую популярность. Именно поэтому ее применяют мастера для изготовления дорогих авторских ковриков.

Предварительно созданный эскиз, тщательный подбор ниток позволяют получить при достаточном мастерстве уникальное произведение. Для удобства работы цветной эскиз в натуральную величину крепится за основой. Плетение ковриков по технике гобелена – кропотливая и медленная работа, но результат достоин временных затрат.

Перед плетением косичкой на основе нужно соответствующим образом подготовить тряпичные ленты, для красивого плетения сделать чистые соединения лент между собой.

Рисунок 42. Чистые способы соединения тряпичных лент

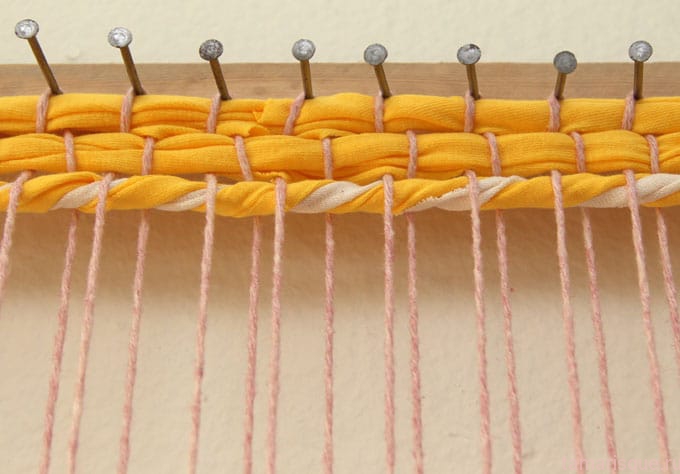

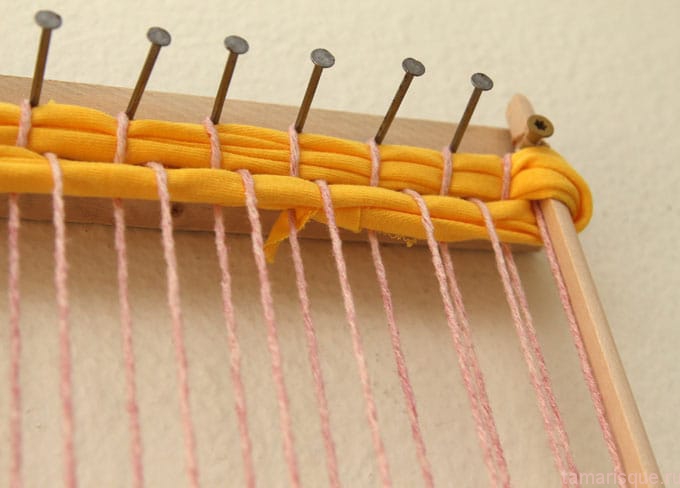

Плетение ковриков косичкой на основе позволяет исключить необходимость сшивать косички. Альтернативой плетению на станке может быть только вязание крючком. Начинать изготовление коврика нужно с создания основы. Плетение коврика можно выполнить на достаточно простом оборудовании. В качестве ткацкого станка использовать самую обыкновенную деревянную раму, ее можно заказать в мастерской или сделать самостоятельно. Или готовый небольшой станок для плетения гобелена купить в магазине, который предлагает принадлежности для детского ручного творчества. Для коврика размером 250 ? 250 мм величина рамы должна быть примерно 750 ? 500 мм. Таким образом, можно рассчитать нужный размер рамы, утроив ширину и удвоив высоту будущего коврика. Такие пропорции необходимы для удобства в работе. На деревянную рамку вбить сверху и снизу маленькие гвоздики примерно через 0,5 см друг от друга.

Длину коврика при этом возможно регулировать, переставляя полотно. Размер раппорта можно регулировать в зависимости от толщины матерчатой нити: чем тоньше исходные ткани, тем тоньше нить. При необходимости, тонкие ткани укрепить несколькими сложениями. Очень красивые коврики получаются из бельевых и блузочных тканей. Если нужно сделать нить из небольших кусочков ткани, то лучше всего резать ее по кругу, что позволит избежать многочисленных соединений. Подготовка нити как процесс плетения – достаточно кропотливое занятие. Для того чтобы сплести 1 м2 коврика, необходимо около 5 ч. Для подготовки основы нужно подобрать составляющие ее нити, которые должны быть достаточно прочными и не тянуться. Лучше всего подойдут для этой цели хлопковые или льняные нити.

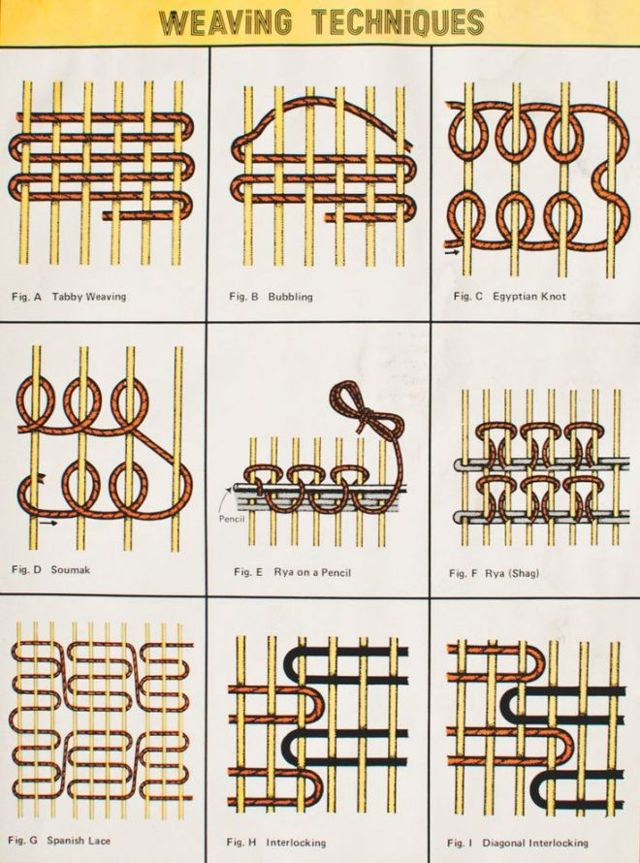

Нити основы натянуть на гвоздики, на этом этапе закладывается ширина будущего коврика. Сила натяжения нити должна позволять пальцам рабочей руки свободно проходить между нитями. Затем внутрь рамы, между двумя образовавшимися рядами нитей, нужно положить полоску картона, для того чтобы первый и последний горизонтальные ряды были ровные. Рейку продевают для разделения нитей основы на четные и нечетные вертикальные ряды. К тому же рейка позволяет до некоторой степени регулировать натяжение нитей: чем выше установлена рейка, тем слабее натяжение, и наоборот. Для начала сплести так называемую заработку высотой от 20 до 50 мм. Впоследствии эту часть коврика можно подшить на изнаночную сторону. Способы переплетения нити-ленты понятны из рисунка (рис. 43).

Рейку продевают для разделения нитей основы на четные и нечетные вертикальные ряды. К тому же рейка позволяет до некоторой степени регулировать натяжение нитей: чем выше установлена рейка, тем слабее натяжение, и наоборот. Для начала сплести так называемую заработку высотой от 20 до 50 мм. Впоследствии эту часть коврика можно подшить на изнаночную сторону. Способы переплетения нити-ленты понятны из рисунка (рис. 43).

Закончив ряд, сдвинуть продетые горизонтальные нити вилкой для усиления плотности работы. Нити основы при этом делаются невидимыми и с лицевой, и с изнаночной стороны. Раньше при ткачестве половиков использовали специальные берды с более крупными зубьями, чтобы сбивать нити в единое полотно. В конце работы над ковриком нить нужно закрепить узелком и снова сплести заработку. Для того чтобы снять готовый коврик со станка, надо обрезать нити основы.

Рисунок 43. Схема плетения коврика на основе

Затем на готовом изделии тщательно закрепить нити основы. Иногда края плетеной дорожки обшивают лентой, которая может служить дополнительным декором. Однако чаще всего нити основы закрепляют, связав их концы обычными узелками, и оставляют в виде красивой бахромы или кистей, которые украшают края дорожки. Плетение на основе позволяет выполнить разнообразные рисунки. Фактура же будет зависеть от толщины нити: чем тоньше нить, тем больше коврик будет похож на гобелен (рис. 44).

Иногда края плетеной дорожки обшивают лентой, которая может служить дополнительным декором. Однако чаще всего нити основы закрепляют, связав их концы обычными узелками, и оставляют в виде красивой бахромы или кистей, которые украшают края дорожки. Плетение на основе позволяет выполнить разнообразные рисунки. Фактура же будет зависеть от толщины нити: чем тоньше нить, тем больше коврик будет похож на гобелен (рис. 44).

Рисунок 44. Плетение прямоугольного коврика на ткацком станке

Объектами современного авторского дизайна являются коврики для детских и спален.

В настоящее время входят в моду мягкие коврики из помпонов, пушистые ворсовые коврики, коврики филейной техники. Такие коврики кладут у камина и возле кроватки в детской.

Разработки ткацких станков | Textile World

The Itematech A95002 Звезда ткацкого цеха продолжает расти, предлагая дополнительную ценность и более высокое качество готовой продукции.

TW Special Report

Несмотря на то, что в большинстве случаев процесс плетения такой же, как и раньше — создать зев, вложить наполнитель и прибить кирку — современные ткацкие станки представляют собой высокотехнологичные инструменты. с многочисленными инновациями, которые ускорили производство, улучшили качество и сэкономили энергию.

Многие из последних разработок в области ткацких станков были направлены на автоматизацию, цифровую модернизацию и инновационные конечные продукты, повышающие ценность, включая технический текстиль, электронный текстиль и трехмерные структуры.

«Учитывая нехватку рабочей силы на каждой ткацкой фабрике в Северной Америке, мы наблюдаем растущий спрос со стороны наших клиентов на технологии автоматизации для ткацкой фабрики», — сказал Оливер Мейер, директор по текстилю в Северной Америке, Stäubli. «Кроме того, в сфере жилищного подряда мы наблюдаем развитие тенденции к большей гибкости жаккардовых машин для решения широкого спектра тканевых конструкций, которые могут быстрее удовлетворить потребности рынка».

Здесь, Textile World представлены некоторые из инновационных ткацких станков, доступных для ткачей на всех рынках конечного использования.

Ткацкие станки Расположенная в Италии Itema S.p.A. сегодня объединяет исторические ткацкие бренды Somet, Sultex и Vamatex, которые, по словам компании, «сочетают швейцарскую точность с итальянским творчеством». В 2019 году компания также создала Itematech — новое техническое подразделение, занимающееся ткацкими станками для технических тканей — после приобретения итальянской компании Panter/PTMT. Альянс Itema с Panter позволил создать портфель продуктов, который включает в себя негативные и позитивные рапирные станки, а также предложения по воздушно-реактивным и метательным снарядам. Компания создала Itematech с целью предоставить производителям технических тканей партнера, который предлагает полный спектр ткацких решений и квалифицированную техническую команду, чтобы помочь выполнить конкретные требования клиентов к техническим тканям.

Itema сообщает, что воздушно-струйный ткацкий станок Itematech A95002 пользуется особым спросом на требовательных ткацких рынках США, России, Индии и других стран. В машине сочетаются две технологии Itema — геометрия зева и прокладка утка с помощью воздушной струи — чтобы гарантировать высокое качество ткани даже при ткачестве на высоких скоростях.

Машина была протестирована в реальных сценариях во время клиентских испытаний; и, по словам Itema, A95002 продемонстрировал способность избегать «так называемых «запутываний»», а также давал «отличные результаты» при плетении тканей высокой плотности. Клиенты Itema в настоящее время используют машину для медицинских, автомобильных и парашютных приложений, среди прочего.

Модель A95002 оснащена усиленным хлыстовым роликом, который устраняет трение, улучшает контроль натяжения основы и снижает количество остановок основы. Машина также имеет более длительное время выдержки кулачкового привода, что позволяет увеличить время ввода утка для более эффективного заполнения утка. Двойные тандемные насадки машины также играют ключевую роль при плетении самой грубой пряжи на высоких скоростях. Itema предлагает две технологии перевивочного переплета на A95002. Запатентованное электронное перевивочное устройство (ELD) отличается инновационной конструкцией, которая гарантирует идеальную перевивочную перевязку при снижении эксплуатационных расходов. Вращающееся перевивочное устройство (RLD) подходит для большинства видов пряжи из искусственных волокон.

Двойные тандемные насадки машины также играют ключевую роль при плетении самой грубой пряжи на высоких скоростях. Itema предлагает две технологии перевивочного переплета на A95002. Запатентованное электронное перевивочное устройство (ELD) отличается инновационной конструкцией, которая гарантирует идеальную перевивочную перевязку при снижении эксплуатационных расходов. Вращающееся перевивочное устройство (RLD) подходит для большинства видов пряжи из искусственных волокон.

Бельгийская компания Picanol NV специализируется на пневматических и рапирных ткацких станках. Недавно компания представила воздушно-струйный ткацкий станок TerryPlus-i с совершенно новой системой формирования ворса, способной создавать ворс любой высоты от 0 до 12 миллиметров поштучно, независимо от рисунка. «Неважно, высокий ворс или низкий ворс, высокая плотность или низкая плотность, сложные стили или простые стили — [TerryPlus-i] справится с любой задачей», — сказал Йохан Верстрате, вице-президент ткацких станков, Picanol.

Среди других новинок:

- рапирный ткацкий станок GTMax-i 3.0S с полным электронным контролем и управлением, главным двигателем SUMO и управляемой микропроцессором заправочной вставкой; и

- рапирная машина OptiMax-i, предназначенная для бережной обработки всех видов уточных нитей; и может быть легко модифицирована, переоборудована и модернизирована по мере необходимости благодаря концепции модульной конструкции.

Picanol только что запустила PicConnect, новую полностью цифровую платформу, которая поддерживает Интернет вещей (IoT) и приложения, связанные с услугами, а также выступает в качестве шлюза для всех цифровых сервисов Picanol. Доступ к облачному веб-приложению можно получить с помощью веб-браузера на любом устройстве. Все машины можно подключить к облаку, чтобы использовать все четыре приложения платформы — мониторинг производства, мониторинг энергопотребления, управление стилем и PartsLine, новый интернет-магазин Picanol.

Используя приложение для мониторинга производства, пользователи могут отслеживать производство в режиме реального времени и немедленно реагировать на операционные задачи для повышения эффективности, а также просматривать исторические данные, чтобы определить, какие действия могут потребоваться для оптимизации производства.

Приложение для мониторинга энергии PicConnect отслеживает потребление воздуха и энергии ткацких станков. По словам Пиканола, понимание потока энергии в ткацком цехе может помочь снизить общие затраты на электроэнергию.

Настройки машины можно быстро открывать, редактировать и управлять с помощью приложения администрирования стилей PicConnect. Операторы могут сравнивать и копировать настройки между машинами на заводе, гарантируя, что каждая машина работает с оптимальными настройками для каждой ткани.

Интернет-магазин запасных частей PartsLine компании PicConnect позволяет клиентам получать ценовые предложения, просматривать заказы и получать счета-фактуры.

«PicConnect — это новая платформа, которая позволяет ткачам быстро реагировать на изменения в ткацком цехе и немедленно влияет на производительность машин в различных аспектах», — сказал Эрвин Девлоо, менеджер по маркетинговым коммуникациям Picanol. . «Эта новая платформа Picanol — только начало совершенно новой истории с новыми приложениями в будущем, над которыми Picanol постоянно работает».

Компания SMIT , расположенная в Италии, присоединилась к Santex Rimar Group несколько лет назад. Компания производит ткацкие станки с 1938 года, специализируясь на рапирных технологиях.

Недавно компания SMIT представила рапирный ткацкий станок 2FAST. Название FAST является аббревиатурой от Flexible Advanced Shuttleless Technology. SMIT связывает разработку своей «гоночной машины» 2FAST с традициями и опытом страны в автоспорте. По данным SMIT, 2FAST демонстрирует высокое начальное ускорение и 100-процентную эффективность прибоя уже с первой прокладки утка. Машина также отличается максимальным крутящим моментом для тяжелых условий зевообразования и минимальной вибрацией даже на максимальных рабочих скоростях. Модульная концепция машины включает в себя новую систему перевивочного усилия, которая адаптируется к различным типам тканей. Операторы могут запрограммировать ложную кромку и перекрестие перевивочной пряжи по отдельности для каждой стороны ткани, чтобы контролировать растяжение утка и уменьшить хвост утка. Новая запатентованная конструкция захвата работает со всеми видами уточной пряжи и тканями; и 2FAST также может работать с фантазийными изделиями с уточной пряжей, которые различаются по размеру и стилю. Машина также была разработана с учетом целей энергосбережения. 2FAST подходит для швейных, джинсовых тканей и тканей для домашнего текстиля, а также технических тканей.

Новая запатентованная конструкция захвата работает со всеми видами уточной пряжи и тканями; и 2FAST также может работать с фантазийными изделиями с уточной пряжей, которые различаются по размеру и стилю. Машина также была разработана с учетом целей энергосбережения. 2FAST подходит для швейных, джинсовых тканей и тканей для домашнего текстиля, а также технических тканей.

«Программное управление и автоматизация, интеллектуальные алгоритмы и анализ данных — все это воплощено в этом ткацком станке-рапире, который готов к Индустрии 4.0», — сказал Джузеппе Кастелли, технический директор SMIT. «Мы очень гордимся всеми преимуществами, воплощенными в компактной конструкции нового 2FAST, и рады заявить об этом вслух, а также используем передовые технологии, чтобы сделать саму машину еще тише».

SMIT также предлагает модульную концепцию ONE, основанную на архитектуре Smart Platform GS940. Компания сообщает, что машина «чрезвычайно» универсальна благодаря своей гибкой ленточной рапире с динамическим управлением, которая работает с бердами шириной от 140 до 220 сантиметров. Система вставки основана только на одной рапире без переноса утка в середине зева. Скорости Этот режим работы позволяет использовать низкое натяжение утка и уменьшает амплитуду зева основы для повышения эффективности, снижает энергопотребление машины, ускоряет изменение стиля и увеличивает диапазон пряжи, с которой может работать машина, согласно SMIT. В системе Free Flight Ribbon System также отсутствуют крючки для направляющих ленты, что еще больше снижает эксплуатационные расходы. Согласно SMIT, ONE будет производить высококачественные ткани для любого сектора, включая технические ткани из углеродного волокна.

Система вставки основана только на одной рапире без переноса утка в середине зева. Скорости Этот режим работы позволяет использовать низкое натяжение утка и уменьшает амплитуду зева основы для повышения эффективности, снижает энергопотребление машины, ускоряет изменение стиля и увеличивает диапазон пряжи, с которой может работать машина, согласно SMIT. В системе Free Flight Ribbon System также отсутствуют крючки для направляющих ленты, что еще больше снижает эксплуатационные расходы. Согласно SMIT, ONE будет производить высококачественные ткани для любого сектора, включая технические ткани из углеродного волокна.

После Второй мировой войны базирующаяся в Германии Lindauer Dornier GmbH обратилась к инженерным ткацким станкам, когда компании запретили производить самолеты в Германии. Сегодня компания разрабатывает рапирные и воздушно-струйные машины, которые особенно подходят для технического ткачества, такого как подушки безопасности и пуленепробиваемые изделия, но также способны производить ткани из чистого шелка, жаккардовые изделия и тонкие камвольные ткани.

По данным компании, рапирный станок Dornier P2 является наиболее универсальным ткацким станком. «Мы охватываем весь спектр производства тканей, от очень тонких до очень грубых тканей», — сказал Вольфганг Шёффль, глава линейки ткацких станков Dornier. Компания сообщает, что некоторые клиенты используют P2 для фильтрующих тканей. «Чтобы постоянно улучшать герметичность и качество фильтровальных тканей, мы продолжаем совершенствовать наши машины в тесном сотрудничестве с нашими клиентами», — сказал Шёффль.

Другие клиенты используют P2 для ткачества тканей для художественных инсталляций. Болгарский художник и скульптор Христо, известный своими тканевыми творениями и скульптурами на открытом воздухе, созданными вместе со своей женой Жанной-Клод, скончался в 2020 году, прежде чем он смог провести запланированную выставку, посвященную Триумфальной арке в Париже. Однако его племянник Владимир Явачев взялся за последнюю работу Христо, и ткань, изготовленная для инсталляции, была создана на ткацком станке Dornier P2. Около 25 000 квадратных метров серебристо-голубой переработанной ткани с покрытием из полипропилена было соткано немецкой компанией SETEX Textil. «Для этой сложной ткани требовался только один ткацкий станок, — сказал Конрад Шреер, владелец и управляющий директор Setex. «Идеальным решением является P2 с новой геометрией зева и повышенной производительностью в сочетании с нашими опытными ткачами и их текстильным ноу-хау».

Около 25 000 квадратных метров серебристо-голубой переработанной ткани с покрытием из полипропилена было соткано немецкой компанией SETEX Textil. «Для этой сложной ткани требовался только один ткацкий станок, — сказал Конрад Шреер, владелец и управляющий директор Setex. «Идеальным решением является P2 с новой геометрией зева и повышенной производительностью в сочетании с нашими опытными ткачами и их текстильным ноу-хау».

Рапирный станок P2 также является неотъемлемой частью линейки продуктов Dornier Composite Systems® (см. «Повторное представление пакета DORNIER Composite Systems® Suite», TW , этот выпуск) .

Tsudakoma ZAX9200iTsudakoma Corp. — японский производитель струйных и водоструйных станков. Недавно компания представила ткацкий станок с воздушной струей ZAX001neo и ткацкий станок с гидроабразивной струей ZW8200. Обе машины имеют новую прочную рамную конструкцию.

На ткацком станке с воздушной струей эта новая рама обеспечивает 30-процентное снижение вибрации по сравнению со своим предшественником ZAX9. 200i. Среди многих особенностей новой модели, ZAX001neo имеет встроенную вспомогательную основную форсунку в безтрубной системе, которая уменьшает количество остаточного сжатого воздуха и увеличивает усилие подачи утка, чтобы свести к минимуму поломку или провисание кирок. Электронная система свободного барабана FDP-A IV обеспечивает стабильную прокладку утка и делает возможной прокладку мягкой уточной пряжи для чувствительных нитей. Направление предварительной намотки на FDP также можно отрегулировать с учетом направления крутки тканых нитей. Компания Tsudakoma также разработала новую раму ремизки для сверхвысокой скорости производства.

200i. Среди многих особенностей новой модели, ZAX001neo имеет встроенную вспомогательную основную форсунку в безтрубной системе, которая уменьшает количество остаточного сжатого воздуха и увеличивает усилие подачи утка, чтобы свести к минимуму поломку или провисание кирок. Электронная система свободного барабана FDP-A IV обеспечивает стабильную прокладку утка и делает возможной прокладку мягкой уточной пряжи для чувствительных нитей. Направление предварительной намотки на FDP также можно отрегулировать с учетом направления крутки тканых нитей. Компания Tsudakoma также разработала новую раму ремизки для сверхвысокой скорости производства.

Tsudakoma сообщает, что новый водоструйный ткацкий станок ZW8200 обеспечивает 10-процентное увеличение числа оборотов в минуту, 10-процентное снижение потребления воды и чистоту в работе с 70-процентным сокращением жира в дренажной системе по сравнению с к существующим моделям.

Компания также предлагает CR3300 для технических тканей, таких как композитные ткани или ткани, изготовленные с использованием углеродных, арамидных или стеклянных волокон. CR3300 оснащен односторонним ленточно-рапирным механизмом с безнаправляющей и системой скользящего хода; взрывозащищенные электрические компоненты для предотвращения возгорания от угольных мух; положительный кулачок для полотняного или саржевого переплетения 1/1; и обычные или специальные питатели в зависимости от того, будет ли использоваться скрученная или плоская уточная пряжа.

CR3300 оснащен односторонним ленточно-рапирным механизмом с безнаправляющей и системой скользящего хода; взрывозащищенные электрические компоненты для предотвращения возгорания от угольных мух; положительный кулачок для полотняного или саржевого переплетения 1/1; и обычные или специальные питатели в зависимости от того, будет ли использоваться скрученная или плоская уточная пряжа.

Бельгийская компания Van de Wiele NV работает на рынке ковроткачества с 1880 года. Применяемая компанией техника ковроткачества лицом к лицу сначала создает трехмерную структуру путем соединения ворсовых нитей между двумя структурами основания. Затем ворсовые нити обрезают посередине, чтобы получить два симметричных ковра. Rug & Carpet Expert RCE2+ — это ковроткацкий станок Van de Wiele с двумя рапирами для лицевой стороны последнего поколения. По заявлению компании, в этой технологии меньше механики и больше электроники для обеспечения высокой производительности.

Компания также предлагает ткацкие станки для бархата и технических тканей, отделочные станки и линии экструзии нити непрерывного действия. Ранее в этом году Van de Wiele приобрела итальянскую компанию Savio Group, еще больше диверсифицировав свое текстильное портфолио за счет добавления оборудования для намотки пряжи и устройств контроля качества.

Ранее в этом году Van de Wiele приобрела итальянскую компанию Savio Group, еще больше диверсифицировав свое текстильное портфолио за счет добавления оборудования для намотки пряжи и устройств контроля качества.

NFM® с устройством для укладки нитей MDW® Узкие ткани: Müller

Швейцария Jakob Müller AG Frick обладает 134-летним ноу-хау в производстве узких тканей. Его оборудование используется для создания продуктов для множества конечных продуктов, включая те, которые используются в автомобилестроении, моде, промышленности, медицине и домашнем текстиле.

NFM® — это последнее поколение ткацких станков Müller для узкой ткани. Эта универсальная серия машин основана на успешных ткацких станках NF и NH компании и предназначена для эластичных и неэластичных узких тканей легкой и средней плотности, изготовленных из всех типов пряжи. Машина доступна в двух базовых моделях — NFM 53 и NFM 80.

По словам компании, машины легко модифицировать или переоборудовать благодаря модульной конструкции. Клиенты могут легко заменить ткацкие головки, чтобы изменить ширину ленты, заменить полную поперечную балку, расширить машину до NFMJ от Müller, и машины также подготовлены для MDW®, его многонаправленного ткацкого функционала и устройства размещения нити.

Клиенты могут легко заменить ткацкие головки, чтобы изменить ширину ленты, заменить полную поперечную балку, расширить машину до NFMJ от Müller, и машины также подготовлены для MDW®, его многонаправленного ткацкого функционала и устройства размещения нити.

Серия NFM оснащена бесступенчато регулируемыми шаговыми приводами с электронным управлением для уточных, связующих и замковых нитей, транспортировки резины и отвода ткани. Электронный главный привод также может быть отрегулирован в любое время. Машины NFM оснащены сенсорным экраном MÜDATA M и новейшей системой управления MLC с возможностью работы в сети.

Компания Müller также предлагает ткацкий станок MÜGRIP® MBJ8 1/1380 для изготовления этикеток и изображений с прорезями по краям. Максимальная номинальная ширина машины составляет 1346 миллиметров. Особенности включают жаккардовую головку SPE3/SPE3M; Управление станком MLC/подключение к сети готово; сенсорный экран Müdata M; рапирный привод; легкая универсальная рапира для увеличения срока службы головки и ленты; и устройства подачи уточной нити IRO Luna X3 с электронным управлением для 12 цветов.

Швейцарская компания Stäubli Group со штаб-квартирой в США в г. : Auxiliary Equipment Matters», TW, этот выпуск), и ковроткацких станков под торговой маркой Schönherr Stäubli.

«Наши клиенты ищут решения, адаптированные к их потребностям, чтобы оставаться в авангарде своего рынка», — сказал Фриц Леглер, специалист по маркетингу и продажам Stäubli. «Мы предоставляем качественное, высокоскоростное оборудование, изготовленное из первоклассных материалов, в сочетании с гениальными исследованиями и разработками благодаря нашему многолетнему опыту и партнерству с нашими клиентами».

Stäubli предлагает серию высокоскоростных кареток S3200 с электронным управлением для воздушно-струйного ткачества, а также не требующих технического обслуживания движений привязи. По словам компании, интеграция такой комбинации в ткацкий станок является ключом к точному формированию зева, когда требуются самые высокие рабочие скорости и точность. Stäubli также предлагает кулачковые механизмы серий S1600 и S1700 для полотняного переплетения, такого как джинсовая ткань, на пневматических и рапирных ткацких станках.

Stäubli также предлагает кулачковые механизмы серий S1600 и S1700 для полотняного переплетения, такого как джинсовая ткань, на пневматических и рапирных ткацких станках.

Компания Stäubli известна своим широким ассортиментом жаккардовых ткацких станков для различных применений, включая плоские ткани, махровые ткани, ковровые покрытия, бархат, узкие ткани и технические ткани. Технологии включают:

- Серия LXXL, поддерживающая любой крупный рисунок плетения, от подушки безопасности до плетения обивки, где нет необходимости в повторах.

- LX и LXL, которые поддерживают переплетение от многократного до одиночного повторения. LXL12288 и LXL14336, где 12 288 и 14 336 обозначают количество крючков, доступных для контроля деформации, используются в цельных тканых подушках безопасности.

- SX, мощная жаккардовая машина для всех типов тканей, требующих 2688 концов основы или кратных этому числу. Жаккардовая машина

- LX2493 для технических и ковровых решений с одним из самых больших проемов на рынке, по данным Stäubli.

- N4L, который был разработан для поддержки ткацких станков, которые хотят добавить уникальный вид или название бренда на кромку.

- UNIVAL 100, самая универсальная жаккардовая машина Stäubli с отдельным серводвигателем, называемым актуатором, для управления каждой нитью основы.

Клиенты, занимающиеся техническим ткачеством, также могут воспользоваться преимуществами новой серии ткацких систем Stäubli TF, предназначенной для армирования многослойных тканей, изготовленных из углерода или арамида, а также тяжелых промышленных тканей. Эта серия может работать в паре с S2688 или Unival 500 для ткацкого станка; или LX2493 или Unival 100 плюс привязи Stäubli для самых сложных жаккардовых работ.

Сентябрь/октябрь 2021

Ткацкий станок — основные операции

Новые бесчелночные станки называются просто ткацкими станками, под этим термином подразумеваются ткацкие станки, работающие без челнока.

Основные операции ткачества

Независимо от того, какой тип плетения выполняется, четыре основные операции выполняются в последовательности

и постоянно повторяются.

Линька

При зеве чередующиеся нити основы поднимаются, чтобы вставить нить наполнителя в основу, образуя зев. Линька выполняется автоматически жгутом на современных ткацких станках. Упряжь представляет собой прямоугольную раму, к которой прикреплен ряд проводов, называемых ремизками. Поскольку каждая основная нить выходит из основы, она проходит через отверстие в ремизке. Операция протягивания каждой основной нити через соответствующее галевое ушко называется протягиванием.

Подбор

Когда основные нити поднимаются через зев, уточная нить вводится через зев с помощью несущего устройства

. Однократное пересечение наполнителя с одной стороны ткацкого станка на другую называется выборкой

. Для проведения уточной пряжи через зев на различных типах

ткацких станков используются различные способы. Существует много типов ткацких станков, включая челночный ткацкий станок, безчелночный ткацкий станок и круговой ткацкий станок

.

Прибивание

Эта операция ткачества также называется обрешеткой. В нем все основные нити проходят через проушины ремизки и через отверстия в другой рамке, похожей на гребенку и известной как бердо. При каждой операции захвата бердо проталкивает или ударяет каждую нить утка по той части ткани, которая уже сформирована. В результате получается прочная и компактная конструкция ткани.

В нем все основные нити проходят через проушины ремизки и через отверстия в другой рамке, похожей на гребенку и известной как бердо. При каждой операции захвата бердо проталкивает или ударяет каждую нить утка по той части ткани, которая уже сформирована. В результате получается прочная и компактная конструкция ткани.

Подъем и выпуск

Во время процессов зевоты, подбора и обрешетки новая ткань наматывается на тканевую балку. Это известно как «взятие». В то же время основные нити высвобождаются из основы, что известно как «отпускание».

Похожие сообщения

Рисунок переплетения зависит от того, каким образом группы основных нитей поднимаются

жгутами для введения уточной пряжи. Эти различия ответственны за

производство различных видов тканей. Узоры переплетения могут придавать тканям различную степень долговечности

, помимо их полезности и внешнего вида.

Ткацкие станки

Нити основы, намотанные на коромысло (1), перегибаются на ролике спинки (2), поддерживаются специальными тросиками (3), проходят через ремизки (5) и впадины берда (8 ), закрепленный на перекладине (7), по которой движется транспортное средство, транспортирующее уток (9). Затем полученная ткань вытягивается тянущим роликом (10) и наматывается на балку ткани (11). На рис. 35 также показаны двигатель, приводящий в действие выпуск основы (4), и двигатель, приводящий в движение отвод ткани (6).

Затем полученная ткань вытягивается тянущим роликом (10) и наматывается на балку ткани (11). На рис. 35 также показаны двигатель, приводящий в действие выпуск основы (4), и двигатель, приводящий в движение отвод ткани (6).

На самом деле исследовательская работа по челночному ткацкому станку была прекращена в первой половине 70-х годов, с появлением на рынке и преобладанием систем, использующих для введения утка другие способы, кроме челночного. Новые бесчелночные станки называются просто ″ткацкими станками″, под этим термином подразумеваются ткацкие станки, работающие без челнока.

Ткацкие станки обладают следующими преимуществами по сравнению с традиционными ткацкими станками:

- Полное отсутствие операций наматывания

- Увеличение производства благодаря тому, что эти машины могут работать на

высокой скорости благодаря уменьшению или устранению движущихся масс - Уменьшение размера зева, следовательно, меньшее натяжение основных нитей

и, следовательно, уменьшение количества обрывов пряжи - Шумоподавление благодаря отсутствию челночной отмычки

- Автоматика различных устройств.

3 Р

3 Р 6 Р

6 Р 8 Р

8 Р 45 Р

45 Р 4 Р

4 Р