Как сделать шар из дерева своими руками без станка: Как выточить шар из дерева своими руками? | Своими руками

Как выточить шар из дерева своими руками? | Своими руками

© Автор: А.Громов

Ходит такая легенда, что когда-то в Советском Союзе мастерство токаря по дереву проверяли оригинальным тестом, в ходе которого тому поручали выточить идеальный шар на глаз, пользуясь одним только мейселем. Возможно, это всего лишь миф, но факт остается фактом: справиться с данным заданием способен только очень опытный мастер.

Стоит отметить, что такие изделия, как шары из дерева, до сих пор очень востребованы. Их используют, к примеру, как элементы мебели или предметов интерьера, для изготовления различных сувениров и поделок.

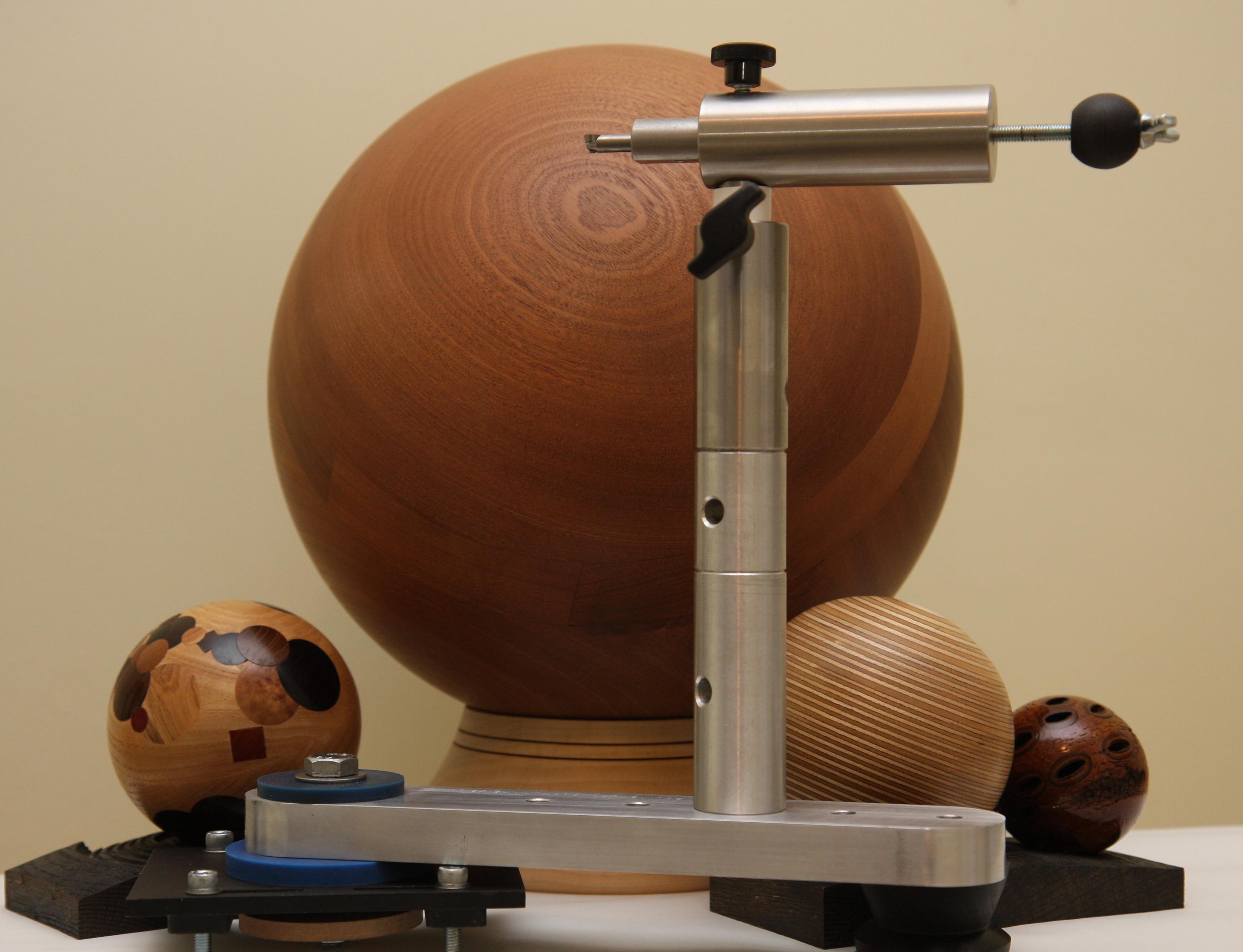

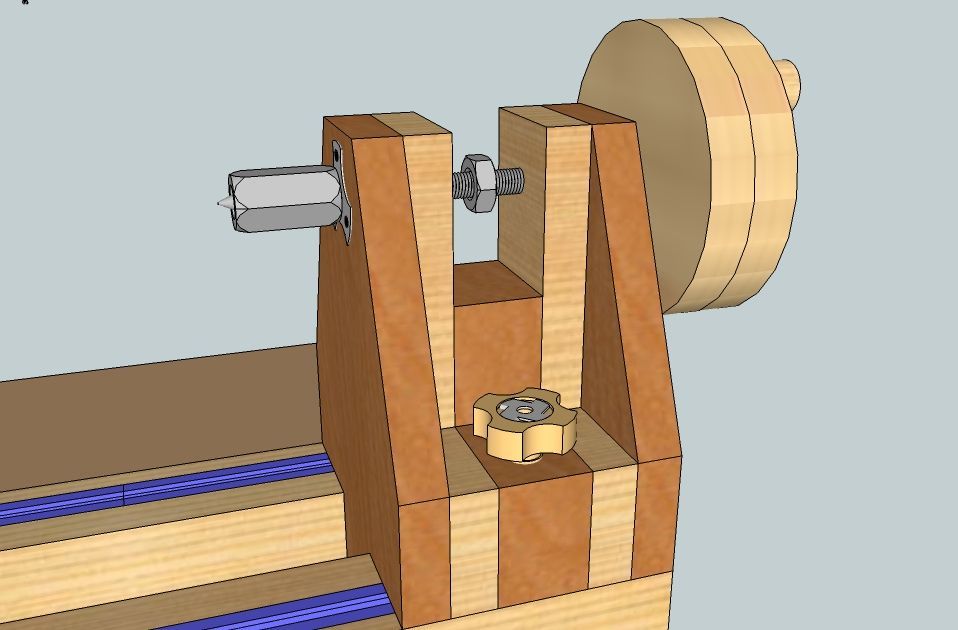

И для тех токарей, кто по тем или иным причинам отдает предпочтение другим способам выточки шаров, нежели точение на глаз, придумано много разных приспособлений: шаблоны, кондукторы, копировальные устройства. В число наиболее популярных из них входят так называемые шароточки, которые можно приобрести в магазине или изготовить самостоятельно.

Ссылка по теме: Чаша-клубочница из дерева своими руками

Работать с данным устройством крайне просто. Его основание крепится в паз на станине станка, а резец с резцедержателем выставляется по высоте центров. Также необходимо определить центр будущего шара на заготовке и выставить основание ровно под этим центром. Минимальный диаметр шара составляет 20 мм, а максимальный зависит от высоты центров на станке.

Заготовку следует зажать в центрах, либо закрепить в патроне, либо на планшайбе без поддержания задней бабки. Желательно предварительно сделать черновую обработку резцами — выточить цилиндр, определить центр и скруглить края.

После этого можно приступить к точению, двигая резцедержатель по окружности и подвигая резец после каждого прохода на небольшое расстояние, равное примерно 1 мм. Скорость вращения шпинделя необходимо выбирать, исходя из массы заготовки.

Подачу резцедержателя сделать небольшой, чтобы избежать затягивания резца в дерево из-за вибрации.

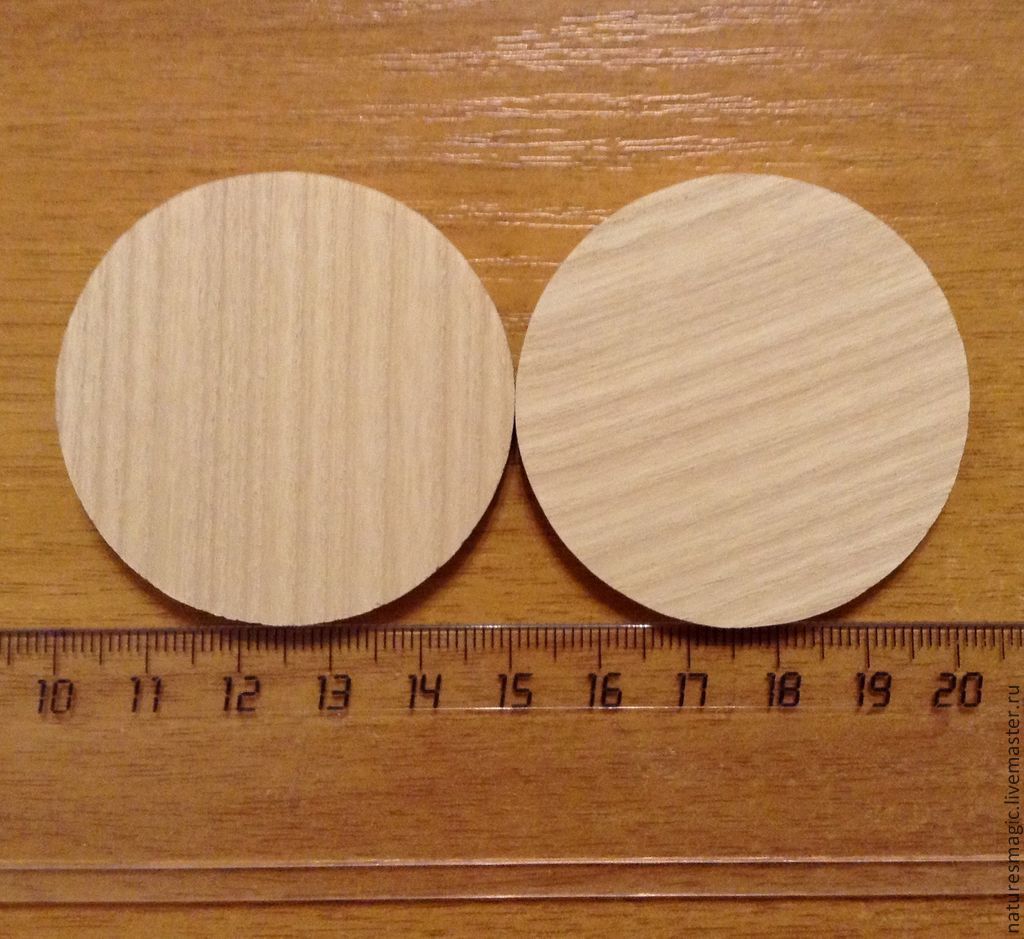

Для бережного зажима шара вместо центров устанавливаются самодельные приспособления. Благодаря этому можно проточить «хвосты», оставшиеся от первоначальной заготовки. В этих же зажимах можно и отшлифовать шар. (Фото 2.)

Конечно, даже начинающий токарь по дереву знает, что изготовить шар любого диаметра из дерева можно и без всяких дополнительных устройств. Для этого следует только сделать шаблон из фанеры в виде половинки окружности. И запастись временем и терпением… Но бывают ситуации, когда необходимо за короткий срок изготовить большую партию шаров идеальногоразмера. И в этом случае шароточка практически незаменима.

Если вы серьезно занимаетесь токарными работами по дереву, то перед вами рано или поздно встанет задача сделать шар, сферу или полусферу. И тогда такое приспособление, как шароточка, сможет существенно облегчить её решение.

И тогда такое приспособление, как шароточка, сможет существенно облегчить её решение.

Читайте также: Шариковая ручка из дерева своими руками – как выточить на токарном станке

КАК ВЫТОЧИТЬ ШАР НА ТОКАРНОМ СТАНКЕ – ВИДЕО

3 способа выточить шар из дерева на токарном станке. 3 ways of turning balls in wood on a lathe

Watch this video on YouTube

САМОДЕЛЬНАЯ ШАРОТОЧКА И ВЫТАЧИВАНИЕ ШАРА

Самодельная шароточка. Вытачивание шара и ниппеля на токарном станке ТВ7.

Watch this video on YouTube

ШАРОТОЧКА СВОИМИ РУКАМИ – ВИДЕО

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Токарные шары ~ Резьба по дереву

| Токарные шары из дерева |

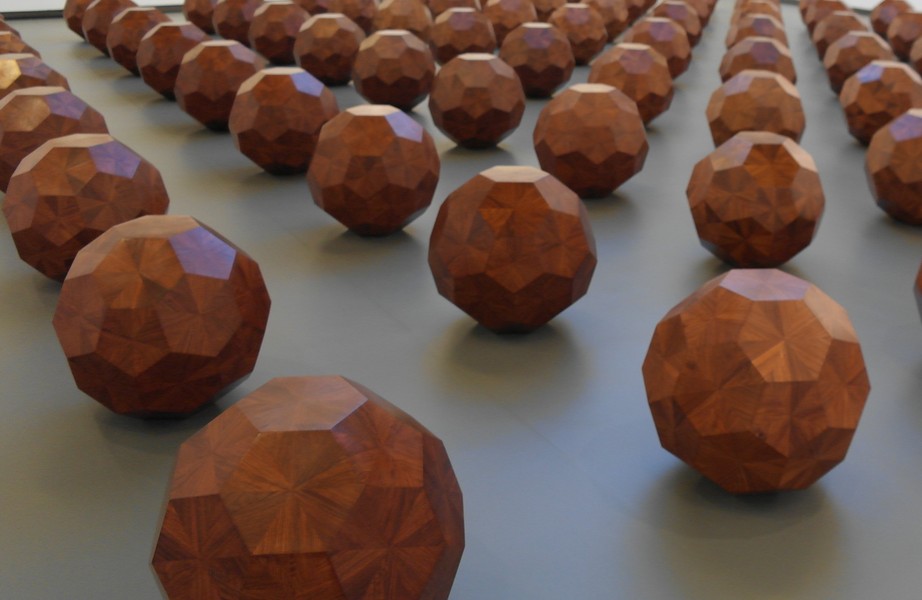

Его приятно держать в руках, перекатывать в ладонях, гладить и просто смотреть на красивый деревянный шар.Возможно, тактильный контакт с гладкой и теплой древесиной благотворно влияет на нервную систему, успокаивает человека.Кроме того, на сферической поверхности шара прекрасно проявляется текстура древесины, так как здесь есть и продольный и поперечный срезы.

Его приятно держать в руках, перекатывать в ладонях, гладить и просто смотреть на красивый деревянный шар.Возможно, тактильный контакт с гладкой и теплой древесиной благотворно влияет на нервную систему, успокаивает человека.Кроме того, на сферической поверхности шара прекрасно проявляется текстура древесины, так как здесь есть и продольный и поперечный срезы.Вспомнив свои давнишние опыты с деревянными шарами, захотел повторить их, но уже на более совершенном станке и при помощи специального приспособления.В интернете можно найти информацию о различных приспособлениях для точения шаров.Чаще всего это металлическое поворотное устройство, в которое вставляется токарная стамеска, а дальше уж дело техники.

Мне такие устройства показались громоздкими.Их применение может быть оправдано при точении большого количества шаров.Для того, чтобы выточить несколько красивых деревянных шаров достаточно простого деревянного приспособления, которое можно выточить на токарном станке за считанные минуты.

Мне такие устройства показались громоздкими.Их применение может быть оправдано при точении большого количества шаров.Для того, чтобы выточить несколько красивых деревянных шаров достаточно простого деревянного приспособления, которое можно выточить на токарном станке за считанные минуты.А вот так выглядят мои токарные шары из различных пород древесины.

| Токарные шары из дерева своими руками.Красные шары выточены из боярышника, Полосатый шар на заднем плане — из туи, рядом шар из дуба, слева шар из рябины и справа три шара из березового сувеля. |

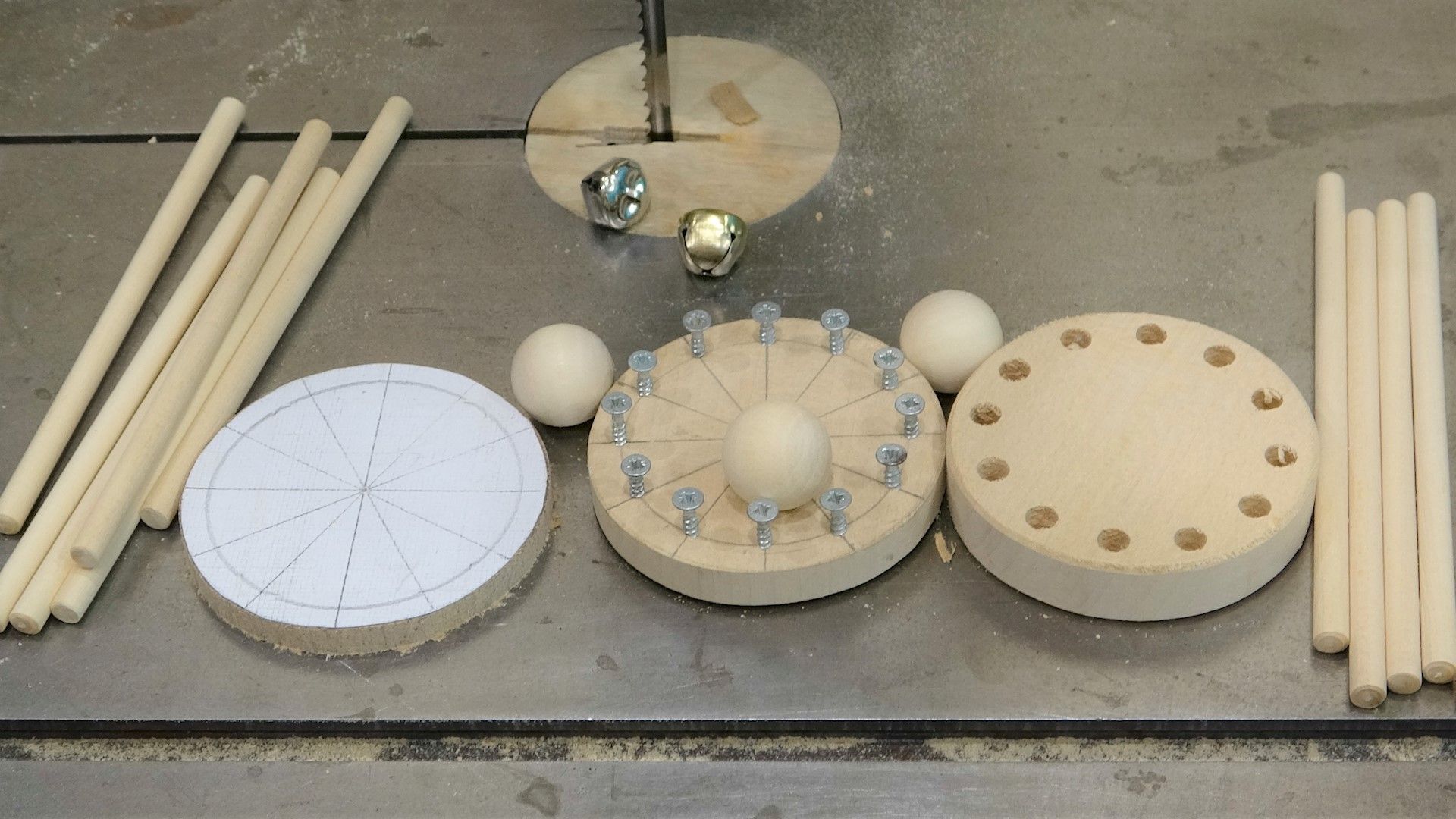

Самодельное приспособление для точения деревянных шаров.Состоит из двух чашеобразных зажимов в которые и вставляется заготовка. |

У меня три передних зажима : 20 мм, 25 мм и больше 35 мм.

У меня три передних зажима : 20 мм, 25 мм и больше 35 мм.| Передние и задние зажимы для точения деревянных шаров |

Сам шар точится так.Берем подходящую заготовку, зажимаем ее в центрах и оцилиндровываем.Точим шар на глаз.Устанавливаем в ПБ передний зажим и на задний центр устанавливаем задний зажим.Устанавливаем в них грубо выточенный шар (см.фото 1).Протачиваем поверхность шара.Вынимаем шар из зажимов и переворачиваем его на 90 градусов.Важно!Нужно стараться шар установить как можно точнее по центру, чтобы не возникла новая ось вращения (биение шара).Протачиваем эту сторону шара.Процедуру повторяем до тех пор, пока не исчезнет двойной контур и не будет биения шара.Обычно на все требуется две перестановки, а по времени точение шара занимает 5-7 минут.

Точу я шары на оборотах 1000 и 1500 — так чище поверхность.Достаточно потренироваться на одном-двух шарах и становится ясной методика точения и все технические действия.

Точу я шары на оборотах 1000 и 1500 — так чище поверхность.Достаточно потренироваться на одном-двух шарах и становится ясной методика точения и все технические действия.Шары я не лакирую, чтобы сохранить непосредственный контакт с древесиной.Протираю их льняным маслом, полирую салфеткой и стружкой.Кстати, стружка — отличный полировочный материал!

При точении шаров впервые работал с древесиной боярышника.Очень красивая, приятная древесина красно-желтого цвета с чудесным запахом.Стружка при точении получается розовой, как перья фламинго.

История токарного станка — полезная информация Токарно-винторезные станки по металлу

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А. К.Нартова в 1712 г.

К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами — механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом — резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до «толщины маленького пальца».

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 — 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема «Царь колокола». После смерти Петра, Нартову было поручено сделать «триумфальный столп» в честь императора, с изображением всех его «баталий».

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и «триумфальный столп», то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить «столп», он был переведен в академию «к токарным станкам», для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался «ничего кроме токарного художества незнающим и самовластным»; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность «на пушечно-артиллерийском деле».

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова «Ясное зрелище махин» описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: «Достопамятные повествования и речи Петра Великого» и «Театрум махинарум».

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама — лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете.

Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

Изготовление деревянных шаров. Точение шаров. Как расточить деревянный шар с помощь специального устройства

Деревянные шары в нашей стране точат и продают, что я видел недавно на одной из декоративно-прикладных выставок. Но это шары, предназначенные для дальнейшей росписи, и, потому, так сказать, в голом виде не имеющие самостоятельной художественной ценности. Их точат из липы – породы, по моим понятиям, для точения совершенно не пригодной, если, конечно, не планируется в дальнейшем раскрасить, обжечь, текстурировать или нанести резьбу на крайне невыразительную поверхность изделия. Не исключаю, что отечественная техника точения шаров весьма отличается от нижеописанной международной, но она нигде не представлена.

При работе с деревом остается много обрезков, которые жалко выбросить, а места они занимают все больше. Целесообразно использовать их для точения шаров, которые, на мой взгляд, обладают значительной художественной ценностью и притягательностью, особенно, если они выполнены из красивой древесины. В Интернете можно найти ряд зарубежных работ по технике точения шаров, если набрать в поисковой строке, например, “Woodturning balls (spheres)”. Там уже имеются в продаже и специальные приспособления для точения шаров, применение которых, как представляется, может быть оправдано лишь при серийном производстве. Точить шары в ручном режиме довольно просто.

Сначала заготовка, например, отрезок тонкого ствола или толстого сучка, диаметром, скажем, 80 мм, закрепляется продольно и грубо обрабатывается (оцилиндровывается) в центрах токарного станка, а затем доводится до формы правильного шара в самодельных чашеобразных зажимах. Эти зажимы (передний и задний) изготавливаются из обрезков твердого дерева, например, клена или бука. Передний зажим в принципе может крепиться на шпинделе передней бабки самыми разнообразными способами: на планшайбе c шурупом (деревянной или металлической), с помощью деревянной резьбы (см. мое недавнее сообщение), в патроне с кулачками на сжим или враспор, а также с помощью конуса Морзе №2 (КМ2). Последний способ является наиболее удобным и распространенным, а процесс изготовления такого зажима из клееной заготовки показан на фото 1- 5. Длина КМ2 обычно составляет около 70 мм с диаметром 17,5 мм в начале и

15 мм в конце. Размеры уточняются в процессе точения путем сравнительных измерений штангенциркулем металлического и деревянного КМ2 с рядом примерок в пиноли задней бабки станка. Ровность горизонтальной поверхности проверяется сначала линейкой, а затем силовым проворачиванием в пиноли и удалением ставших заметных на глаз неровностей, например с помощью скребка, косяка или просто шлифовальной шкурки. Если внутри пиноли имеется грязь, то она оставит

темные следы на поверхности древесины, в противном случае сжатые волокна неровностей проявятся в виде блеска, заметного при освещении под определенным углом. С деталями изготовления деревянного КМ2 можно познакомиться в Интернете, набрав, например, “Turning a wooden Morse taper”. Я изготовил два передних зажима с диаметром губок около 25 и 55 мм, что позволяет точить шары приблизительно от 50 до 150 мм в диаметре, поскольку первая величина должна составлять около 1/3 – 1/2 от последней. Важно, чтобы губки чашеобразных зажимов не имели острых краев, способных оставлять следы на поверхности обрабатываемых шаров.

Задние чашеобразные зажимы, которые крепятся на заднем центре, могут иметь меньший диаметр губок, чем передние, поскольку их основная задача – лишь служить подпоркой. У меня имеются три разных задних вращающихся центра и я сделал задние зажимы для двух из них: корончатого диаметром 32 мм и кольцевого диаметром 37,5 мм. Диаметры губок были 26 мм и 35 мм. Полость для более узкого центра я высверлил в обточенном цилиндре с помощью сверла Форстнера диаметром 32 мм (фото 6 и 7), а для

более толстого выточил на станке с помощью стамесок (фото 8). На фото 9 представлены готовые задние зажимы для соответствующих вращающихся центров.

Центральные отверстия диаметром 8 мм сделаны для выталкивания центров в случае возникновения трудностей с их освобождением.

На фото 10 показан процесс черновой обработки (оцилиндровывание) дубовой заготовки для шара диаметром около 80 мм. Древесина должна быть сухой, чтобы

избежать в дальнейшем коробления и растрескивания готового изделия. Длина заготовки с припусками – около 100 мм. Карандашом наносится центральная поперечная линия, делящая заготовку пополам, и по обе стороны от неё откладываются отрезки по 40 мм, желательно с небольшими припусками в 2-3 мм (фото 11). Далее заготовка скругляется, т.е. срезаются боковые углы (фото 12). Я это делаю наиболее привычной мне глубокожелобчатой стамеской, но можно

использовать и другие стамески, такие как мелкожелобчатая (полукруглая) или косая.

Скругление производится на глаз, при этом центральная линия должна оставаться нетронутой. Потом с помощью отрезной стамески устраняются опорные выступы (фото 13), заготовка, развернутая на 90 градусов, фиксируется в деревянных зажимах (фото 14) и с помощью той же глубокожелобчатой стамески (или любой другой) производится

дальнейшее её скругление (фото 15). При этом устраняется так называемый “двойной контур”, свидетельствующий о неправильной форме шара. Далее заготовка вновь разворачивается на 90 градусов и точится той же стамеской со срезанием все меньшего объема древесины. И так несколько раз до полного устранения “двойного контура” и биения заготовки. Чистовую обработку поверхности выточенного шара можно проводить как “крыльями” глубокожелобчатой стамески, так и прямоугольным скребком, показанным на фото 3, а еще лучше скребком с отрицательным углом. О завершенности процесса скругления заготовки может говорить отсутствие вибрации стамески, положенной сверху на шар. Конечной операцией является шлифовка шара шкурками последовательно уменьшающейся зернистости: P80, 120, 180 и 240 (фото 16). При этом все время следует менять направление оси шара, как это делалось при его точении. При последних

операциях со снятием небольших слоев древесины я часто фиксирую шар в малых зажимах для увеличения доступной рабочей поверхности, особенно при шлифовке. На фото 17 показан отшлифованный дубовый шар, готовый для лакирования поверхности. Если его поверхность предполагается не лакировать, а отделывать маслом и/или воском, следует продолжить шлифование шкурками с зернистостью хотя бы до Р400-600, а лучше до P1500.

Выточив с десяток шаров, понял, что никакая предварительная разметка на цилиндре не нужна и вполне можно делать все на глаз. Скорость вращения заготовки должна быть около 2000 об/мин, а то и выше, в зависимости от диаметра шара. Чем выше скорость, тем чище получается поверхность древесины, но и тем выше опасность вылетания шара из зажимов. Усиливая зажим, рискуешь оставить вмятины на поверхности заготовки, особенно из мягкой древесины, от которых трудно будет избавиться. Точение шара занимает обычно 5-10 минут.

Идучи как-то к дому по задворку заметил и подобрал свежеспиленный сук тополя серебристого толщиной около 100 мм с соблазнительно выделяющимся ядром на срезе. Распилил на ряд коротких заготовок, грубо проточил их до шара, завернул в газеты и полиэтиленовые пакеты и поместил на горячую батарею отопления. Время от времени разворачивал обертки и шары высохли приблизительно через неделю. Вновь поставил на станок и довел форму шаров до совершенства, проявившую заодно и красоту текстуры тополя. Для удобства использовал зажимы с малыми губками, в результате чего на мягкой древесине тополя отпечатались сначала их малозаметные следы, которые отчетливо проявились при последующей лаковой отделке поверхности. Избавиться от них оказалось очень трудно, если только не сошлифовать толстый слой древесины. Сжатые волокна все время распрямляются. Вывод: для работы с шарами из мягкой древесины желательно сделать и зажимы с губками из мягкой древесины. Возможно, целесообразно обклеить губки мягким пластиком, например, ковриком под посуду. В моей практике точения крупных шаров два или три передних зажима разлетелись из-за того, что их чаши оказались тонковатыми, поэтому их надо делать достаточно массивными и клееными (фото 18).

Я лакировал шары, держа их в руке и тут же подсушивая феном, а затем помещал для досушивания сначала в чашеобразные углубления деревянных зажимов, а затем выточил пяток простеньких подставок (фото 19). Поверхность лакировалась 3-4 раза с промежуточными шлифовками и конечной располировкой по единой методике, ранее уже описанной мной в отдельном сообщении (с некоторыми усовершенствованиями). Вытачивание шаров, помимо прочего, помогает на самых простых формах выявлять красоту различных пород деревьев в здоровом и подгнившем состоянии, а также испытывать разнообразные способы отделки поверхности: лаком или воском, с маслом и без него. Например, еще раз я убедился, что лакированные деревянные изделия обладают бо́льшей притягательностью, чем вощеные, по крайней мере для меня и моих близких. Их хочется трогать и при этом можно не бояться эффекта “захватанности” поверхности.

Шары красиво смотрятся в тарелках. Я достал из запасов здоровый чурбак красиво подгнившей ольхи и выточил из неё несколько неглубоких тарелок. Каждый шар красив сам по себе, но их комбинация просто обворажительна. Притягательны даже белые шары из такого вроде бы скудного дерева, как клен ясенелистный (американский). Ну а самой примечательной текстурой обладают, как мне кажется, шары из сливы, желтой и белой акаций, подгнившей рябины, крушины ломкой, а также березового нароста.

Бо́льшая часть собранных мною стволов, хранящихся на балконе, растрескалась, что вполне естественно, так как сушить стволы и сучья надо в сыром подполе, особенно фруктовых деревьев, таких как яблоня, слива и груша. В ряде случаев, поэтому, пришлось делать вклейки в стволы и готовые шары. Это, с одной стороны, весьма трудозатратно, а с другой, нет никакой гарантии, что разные участки древесины в дальнейшем не будут “ играть“ по-разному и вклейки не станут более заметны, чем вначале. Следует изначально учитывать это при выборе материала для вытачивания шаров.

На фото 20 и 21 представлена значительная часть выточенных мною шаров. В качестве художественных подставок под отдельные шары пригодились ранее сделанные чаши, не представлявшие сами по себе особой художественной ценности (фото 22, 23 и 24).

Фото 24. Шар из крушины ломкой диам. 67 мм-в подставке из березового сувеля

Шар из дерева можно использовать для разных потех и серьезных дел. Это и игрушка для детей и основа для массажера для взрослых и детишек. А большой деревянный шар, который можно изготовить из довольно большой чурки, является уже готовым массажером.

Его можно положить на мягкую поверхность, например, на ковер, и катаясь по нему спиной, разминать суставы, давая крови возможность вновь разгуляться в прилегающих сосудах. Деревянный шар после изготовления можно обработать специальными составами, протравами, лаком и др. для придания благородного вида. Такая вещь будет интересно смотреться на вашем столе, если сделать под нее подставку, чтобы шар не скатывался. Большой шар как элемент декора можно положить на пол, также с подставкой, подвесить его и др.

Как же сделать шар из деревянной заготовки?

В этом видео показаны несколько способов такой работы в каждом случае от черновой обработки до .

Как расточить деревянный шар с помощь специального устройства

Комментарии

Иван Баев

Год назад

Спасибо, Гриша, за двойной позитив.Прекрасное муз. сопровождение и за приспособу. Пока смотрел на её работу, в голове целый рой мыслей о том как я буду себе делать. Жалко видео короткое, не успел додумать.

Вячеслав Башмаков

Год назад

Гриша,классно! Золотые руки, хоть и побитые. Получил истинное наслаждение от просмотра ролика. Пусть молодые поучатся делать настоящие ролики, а то задолбали ихние “бум-бум”.Если ни хрена не понимаешь в музыке, то делай без нее.

Леонид Пустовойтов

Год назад

Григорий все здорово, практически качественно и очень интересная приспособа.А можно узнать как такую изготовить, буду благодарен за помощь. Заранее спасибо.

Как сделать футбольный мяч из дерева

История материалов, которые применяются для изготовления авторучек, восходит к древнейшим временам, когда свойства природных веществ, таких, как рог, воски и битумы, использовались людьми в практических целях. Эти материалы были полимерами, в которых молекулы (мономеры) связываются между собой и образуют цепи в процессе схватывания и отверждения. Они, по сути дела, являются пластиками и, как во всех пластиках, основной их компонент — углерод.

Постепенно люди узнали, что свойства подобных материалов можно улучшить при помощи таких методов, как очистка и модифицирование другими веществами, однако лишь в XIX столетии многие новые отрасли промышленности стали испытывать нужду в материалах, обладающих такими свойствами, которых нельзя было найти в природе. Это послужило стимулом к созданию целого ряда новых материалов, в том числе первых пластмасс.

Металл широко применялся на протяжении столетий для самых различных целей, включая изготовление перьев. Бронзовые перья был найдены в руинах Помпеи.

Мастера изготовляли также перья ручной работы, в том числе многие — из драгоценных металлов, в соответствии с особыми запросами богатых заказчиков.

По мере развития технологии машинного производства и металлургии в производстве стали использовать самые разнообразные материалы, включая латунь, серебро и золото. Из этих материалов изготовлялись детали авторучек, в особенности крышки и корпуса. Во многих случаях неблагородный металл, например, латунь, покрывали тонким слоем благородного металла, такого, как золото и серебро. Технологические процессы первоначально включали в себя накатку слоя благородного металла на поверхность неблагородного, однако в настоящее время техника гальванического покрытия вытеснила этот процесс, поскольку она обеспечивает создание более стойкого покрытия. Во многих случаях нержавеющая сталь успешно использовалась для изготовления прочных и дешевых корпусов и крышек, которые очень нравились покупателям. Иногда такие металлы, как палладий и тритий, успешно использовались при изготовлении авторучек. Еще в 1970 г. легкий, но чрезвычайно твердый титан с трудом поддавался обработке при изготовлении авторучек, однако современная технология значительно облегчила его использование, и сегодня производители предлагают несколько разновидностей титановых авторучек.

Первые авторучки (в XIX столетии) изготовлялись из жесткого саженаполненного каучука. Их внешний вид был улучшен благодаря нанесению различных узоров на гравировальных станках. Наиболее привлекательным, однако, стал внешний вид авторучек, когда корпус из жесткого каучука покрывали драгоценными металлами — золотом и серебром. Покрытие выполнялось в форме филиграни или сложных узоров.

За этими великолепными первыми экземплярами авторучек, украшенных орнаментом из металла, сегодня охотятся коллекционеры всего мира.

Деревянные авторучки изготовлялись несколькими производителями с использованием токарной обработки или даже с инкрустацией. Это стало осуществимым прежде всего благодаря широкому выбору древесины, ее красоте и удобству практического использования, в результате чего появилась возможность выбирать те или иные виды древесины для самых различных целей.

Однако древесина, используемая для производства авторучек, даже после обрезки, сушки и обточки на токарном станке разбухает, усыхает, коробится или трескается, в зависимости от климатических условий. Она также пориста, и необходимо герметизировать наружную поверхность для защиты от внешний воздействий и уменьшения поглощения влаги. Примером используемых древесных пород являются эрика древовидная, клен, олива и очень редкое змеиное дерево.

Лак — общее название для всех видов покрытий, образующих твердую, гладкую и блестящую поверхность. В сфере производства авторучек один и тот же термин означает два совершенно разных вида лака — синтетический и китайский.

Наиболее часто используемым покрытием является лак, изготовляемый из инертных химических веществ, которые обычно наносят распылением в несколько слоев на вращающиеся латунные корпуса или крышки. Это покрытие красиво и прочно. Кроме того, оно обеспечивает практически неограниченное разнообразие отделки поверхности, например, под мрамор, и дает возможность изготовлять красивые, долговечные и вместе с тем недорогие принадлежности для письма.

Более дорогостоящие покрытие из китайского, или восточного, лака — растительного происхождения. Для изготовления лака используется смолистый сок, собираемый с небольших деревьев, которые принадлежат к семейству «сумах» и произрастают главным образом в Китае и Японии. Хотя искусство изготовления изделий, покрытых лаком, насчитывает столетия, а методы менялись со временем, сегодня изготовление авторучек с покрытием из китайского лака требует той самой сосредоточенной, внутренней дисциплины, отношения к лаку как к одушевленному существу, которое трудно «укротить» и с которым нелегко работать. Оно требует также досконального знания традиций мастерства, зародившегося за 1000 лет до нашей эры.

Авторучки, покрытые китайским лаком, приводят в восхищение идеальным глянцем поверхности, богатством оттенков, превосходными тактильными свойствами, а также непревзойденной сопротивляемостью разрушительным воздействиям времени и огня. Прекрасные образцы изделий, покрытых китайским лаком, изготовляет престижная фирма S.T. Dupont, которая гордится тем, что, «если бросить одну из наших ручек в огонь, все равно с ней ничего не случится».

ПЛАСТИЧЕСКИЕ МАТЕРИАЛЫТермин «пластик» происходит от древнегреческого слова «пластикос» (податливый). Следовательно, пластмассы — это материалы, которые можно размягчить под действием тепла и которым можно придать желаемую форму. Одни пластики, подобно рогу, естественного происхождения, другие, подобно нитроцеллюлозе, являются полусинтетическими, и получают их путем воздействия химических реагентов на природные вещества. Синтетические пластмассы изготовляют из компонентов нефти или природного газа.

Все пластики имеют в своей основе углерод и содержат ряд молекул в форме цепей. Существуют две главные категории пластиков — термопласты, которые сохраняют способность к переходу в вязкотекучее состояние с изменением формы, и реактопласты, которые принимают постоянную конкретную форму в зависимости от температуры и давления.

ПЕРВЫЕ ПЛАСТИКИСуществует множество первых пластиков. Уже говорилось о том, что китайский лак — один из самых первых в мире пластиков. Особенно широко применялся он в период правления императорской династии Хань (начиная со II столетия до н.э.). Смолистый сок, получаемый из древесины «сумаха лаконосного» (Rhus verniciflua), произрастающего главным образом в Китае и Японии, собирают из надрезов в коре и процеживают. При этом необходимо соблюдать осторожность, ибо смолистый сок ядовит и может вызвать сильные ожоги. Под действием воздуха, в присутствии лакказы (энзима, который играет роль отвердителя), происходит полимеризация, и лак высыхает и затвердевает, образуя блестящее, прочное и водостойкое покрытие.

ЯНТАРЬ — это природный термопласт, окаменевшая смола ископаемых хвойных деревьев из рода сосен Pinus succinifer, которые произрастали 40 — 60 млн. лет назад. Янтарь твердый, легкий и на ощупь теплый; он ярко окрашен и блестит. Если его потереть, он может притягивать к себе другие предметы. Янтарю также приписывают некие магические свойства. Основные методы обработки янтаря сводятся к процессам, которые требуют нагрева, осветления и прессования в плитки. Основная область применения янтаря — изготовление бус одинакового цвета и состава.

РОГ можно нагревать и раскалывать, размягчить в кипятке, затем выровнять и придать ему желаемую форму по методу горячего прессования. В результате рог ведет себя как типичный листовой материал из термопласта. К началу XIX столетия промышленность по изготовлению изделий из отформованного рога процветала; в основном из рога делали гребни. В наше время несколько специализированных фирм изготовляют авторучки с корпусами и крышками из рога. Самые красивые авторучки из рогового вещества производит японская компания Mannenhitsu Hakase; все ручки изготовляются вручную.

Вид ЧЕРЕПАХОВОГО ПАНЦИРЯ , обычно используемого в производстве авторучек, — это роговые большие роговые пластинки, покрывающие костистый верхний щит черепахи биссы; их можно резать и прессовать, как рог, однако всегда таким образом, чтобы сохранился природный узор. Красота узоров черепахового панциря побуждает изготовителей авторучек воспроизводить эти расцветки и узоры на многих лакированных принадлежностях для письма. В наше время для отделки поверхностей применяется в основном синтетический лак.

ШЕЛЛАК — это природная смола животного происхождения, вырабатываемая крошечными насекомыми — лаковыми червецами (Coccus lacca), которые обитают на древесных тропических и субтропических растениях определенных пород. Шеллак — термопласт, он запатентован в США Сэмьюэлем Пеком в 50-х гг. XIX столетия в качестве материала для изготовления прессованных изделий. Шеллак можно смешивать с мелкими древесными опилками и прессовать, придавая ему различные формы, например, делать из него рамки для фотографий. Составы, приготовленные из шеллака, использовались вплоть до 40-х гг. для прессования грампластинок, а в наши дни шеллак применяется для изготовления сургуча. Это — важный материал, используемый при ремонте авторучек.

ДРЕВЕСНАЯ МАСТИКА. Древесные опилки, смешанные с альбумином, образуют реактопласт. Материал был запатентован Лепажем в 50-х гг. XIX столетия. Используется в основном для изготовления декоративных тарелок, рукояток ножей, домино, ювелирных изделий.

ГУТТАПЕРЧА — пластик природного происхождения, срезаемый с коры дерева из рода палаквиум, которое произрастает в Малайе. Из гуттаперчи изготовлялись самые разнообразные изделия, которые находили применение в быту, и технические изделия, от ювелирных изделий и мебели до изоляции подводных телеграфных кабелей, проложенных в 1850 г. Хотя этот материал не слишком прочен, он по-прежнему используется сегодня в оболочках мячей для гольфа.

ПОЛУСИНТЕТИЧЕСКИЕ МАТЕРИАЛЫВ XIX столетии ученые обнаружили, что природные вещества вступают в реакцию с различными химическими препаратами, образуя новые полусинтетические материалы. Основные из них, используемые в производстве принадлежностей для письма, перечислены ниже.

РЕЗИНА. Примерно в 1838 г. Чарльз Гудьир, разорившийся американский производитель чугуна, изобрел процесс вулканизации каучука. Одновременно с Гудьиром добились такого же успеха братья Хэнкок из Англии. Вулканизированный каучук получил название эбонита или вулканизата. Процесс заключается в добавлении различных количеств серы в природный каучук, который становится более твердым и более эластичным. От природы каучук темного цвета, однако в случае необходимости его можно окрасить пигментом, чтобы изменить внешний вид.

К концу XIX столетия и вплоть до начала 20-х гг. XX столетия большинство производителей авторучек изготовляло их из вулканизированного каучука. Двумя характерными примерами могут служить авторучки Jack-Knife фирмы Parker и Ripple фирмы Waterman. Первые были главным образом черными или черными с отделкой поверхности, вторые изготовлялись из не имеющего пятен вулканизированного жесткого каучука и были двухцветными, что выглядело очень красиво; самыми популярными из них были авторучки с пестрой поверхностью в красных и белых крапинках.

КАЗЕИН. Продукт был запатентован в Германии в 1899 г. под названием «галалит» (по-гречески «молочный камень»). Процесс приготовления казеина заключается в том, что в сепарированное, обезжиренное молоко добавляют сычужный фермент. В результате получается сычужный казеин. Затем его сушат, обрабатывают и окрашивают. Используя технологию экструзии, из материала изготовляли стержни и раскатывали их в листы. (Экструзия — метод, при котором шнек перемещает исходный материал вдоль цилиндрического корпуса при высокой температуре и высоком давлении. Пространство, в котором размягченный материал может перемещаться с помощью шнека, постепенно уменьшается, и в результате материал становится вязкотекучим. Затем его продавливают через небольшие отверстия в экструзионной головке при атмосферном давлении и температуре атмосферного воздуха. В результате материал расширяется и принимает ту или иную форму в зависимости от конфигурации отверстия. Его разрезают на куски требуемой формы и требуемого размера и, наконец, сушат).

После выхода из экструдера казеин отверждают, погружая в формальдегид, а затем подвергают механической обработке. Казеин производится с целой гаммой ярких узоров и расцветок; он находил применение в различных отраслях промышленности, включая изготовление пуговиц. Фирма Parker использовала этот материал для изготовления авторучек модели Ivorines. Но, к сожалению, казеин — пористое вещество, и он со временем он начинает давать усадку. Это влияло на внешний вид авторучек Ivorines: если вследствие усадки корпуса пипетка была повреждена и чернила проливались, казеин загрязнялся. В 80-х гг. прошлого века фирма Waterman использовала аналогичный материал для изготовления авторучек серии Lady Elsa. Эти ручки, которые заправлялись сменными баллонами для чернил, не столь легко загрязнялись, и в этом смысле им повезло больше, нежели ручкам Ivorines.

ПЛАСТИКИ НА ОСНОВЕ ПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ. Изготовляются путем химического модифицирования целлюлозы, этого полимера естественного происхождения, из которого состоит примерно 1/3 всей фитомассы нашей планеты. Целлюлозу можно превратить в тонкую пленку (целлофан), искусственное волокно или в термопласт. Существует много производных целлюлозы, играющих наиболее важную роль в изготовлении авторучек; среди них — нитроцеллюлоза, ацетилцеллюлоза, пропионат целлюлозы и ацетобутират целлюлозы. К числу их общих физических свойств принадлежат высокое сопротивление истиранию, высокая газопроницаемость, хорошие электроизоляционные свойства, средняя проницаемость водяных паров и хорошая прозрачность.

НИТРОЦЕЛЛЮЛОЗА. Это вещество получают прямым нитрированием целлюлозы азотной кислотой, при помощи различных методов. Нитроцеллюлоза может быть прозрачной, непрозрачной или цветной. Продукт обладает вполне удовлетворительной безусадочностью, низким водопоглощением и достаточно высокой ударной вязкостью. Он, однако, довольно неустойчив к воздействию тепла и прямых солнечных лучей. Его можно формовать лишь при помощи ограниченного количества методов. Он также легко воспламеняется.

Нитроцеллюлозу подвергают обработке, смешивая с пластификатором, этиловым спиртом и другими растворителями для получения вязкой пластичной массы. Затем этот продукт подвергают сжатию или экструзии и старению для того, чтобы удалить остатки растворителя. Обычно пластификатором служит камфора, которую используют в производстве целлулоида. Из целлулоида изготовляют многие предметы личного пользования, в том числе гребни и детские игрушки. Другие фирменные названия целлулоида — ксилонит, паркесит, кодалотид и пирамин (фирма Du Pont).

Британский химик Александр Паркер из Бирмингема изобрел ксилонит в 1855 г. Добавляя различные масла в нитроцеллюлозу, он получил пасту, которая после высушивания выглядела как слоновая кость или рог. Изобретатель назвал это вещество «паркесином» и изготовил из него несколько изделий, которые экспонировались на Всемирной выставке 1962 г. в Лондоне. Паркер был удостоен почетной награды за отличное качество продукции.

В 1870 г. братья Хайатт запатентовали свой продукт — целлулоид, в котором они использовали камфору, а не оливковое масло, как в паркесине. В 1924 г. фирма Sheaffer изготовила пластмассовые авторучки, используя аналогичный материал — пироксилин, дав ему фирменное название «радит». Двумя годами позже фирма Parker использовала этот материал для изготовления авторучек модели Duofold, присвоив ему фирменное название «перманит».

Сырой пироксилин сохнет очень долго, от шести месяцев до нескольких лет. Если пироксилин высох не полностью, материал может деформироваться или даже расплавиться при машинной обработке в результате образования тепла. Специальные устройства для подачи смазочно-охлаждающей жидкости при сверлении и сушка горячим воздухом помогают решить эти проблемы. Тем не менее пластмассовые компоненты авторучек иногда дают усадку после изготовления.

Нитроцелюлоза чрезвычайно взрывоопасна и огнеопасна. В середине 20-х гг. на фабрике фирмы Wahl Eversharp в Чикаго произошло несколько взрывов. Проблемы, однако, вскоре удалось решить, и к 1928 году были созданы сложные узоры, например, сочетание перламутра и черного цвета. Перламутровая расцветка была получена путем добавления «жемчужной эссенции» в нитроцеллюлозу. Эссенцию приготовляли из химического соединения «гуанин», образующего небольшие плоские, блестящие кристаллы на чешуе некоторых видов рыб. Позднее фосфорнокислый свинец(2) был использован для отделки поверхности под перламутр. С этой целью два бруска двух цветов были измельчены на частицы требуемого размера, и эти частицы были расплавлены путем смешивания их с растворителем и воздействия высокого давления. Получившийся в результате черно-перламутровый брусок можно было подвергнуть термообработке и высушить, прежде чем изготовить из него крышки и корпуса для авторучек.

Новые пластики были не только привлекательными на вид, но и неломкими, поэтому привлекательность пластмассовых авторучек для широкой публики значительно возросла, тем самым стимулируя сбыт. В 30-х гг. многие производители авторучек, в том числе фирма Parker с ее моделями типа Vacumetric, изготовляли пластмассовые авторучки с прозрачным резервуаром или с кольцевым прозрачным окном, что позволяло следить за процессом наполнения ручки чернилами и за их расходованием. Материалы для ручек Vacumetric изготовлялись путем спрессовывания в бруски слоев прозрачной и непрозрачной нитроцеллюлозы и сложных эфиров целлюлозы. Затем бруски окрашивали и заливали наполнителем. Конечные бруски можно было нарезать тонкими слоями, чтобы изготовить детали авторучки. В результате получался узор в виде либо мозаики, либо сетки.

Материал в полоску для авторучек серии Vacumatic изготовлялся точно таким же образом, с применением полупрозрачной и непрозрачной нитроцеллюлозы, которую окрашивали и придавали ей цвета перламутра, если это требовалось. Материал нарезали тонкими слоями и спрессовывали в бруски, из которых можно было затем изготовлять детали авторучек.

АЦЕТИЛЦЕЛЛЮЛОЗА. В результате реакции уксусной кислоты и уксусного ангидрида с технической целлюлозой образуется триацетат целлюлозы. При гидролизе этого вещества образуется ацетилцеллюлоза. Применение пластификатора снижает температуру размягчения целлюлозы, что позволяет производить ее обработку без ухудшения свойств. Меняя дозировку пластификатора, уровень этерификации и длину молекулярной цепи исходной целлюлозы, можно получить семейство пластиков. Они различаются между собой по температуре размягчения, твердости, прочности и ударной вязкости.

ПРОПИОНАТ ЦЕЛЛЮЛОЗЫ И АЦЕТОБУТИРАТ ЦЕЛЛЮЛОЗЫ. Оба эти вещества образуются путем замены уксусной кислоты и уксусного ангидрида соответствующими кислотами и ангидридами. Сложные эфиры сплавляют с пластификатором в условиях высокой температуры и высокого давления для получения однородных расплавов, которые формуются в стержни и гранулы. Пропионат и ацетобутират целлюлозы изготовляются также в форме порошка. Стоят они дороже, чем ацетилцеллюлоза, но зато обладают повышенной прочностью и более стабильны, поскольку характеризуются более низким водопоглощением. Помимо изготовления принадлежностей для письма, пропионат целлюлозы часто применяют для изготовления блистерной упаковки (из полимерной, термоформованной жесткой пленки) и формованной тары, деталей автомашин, таких, например, как рулевые колеса, осветительных приборов и игрушек.

В настоящее время фирмы производят широкий ассортимент цветных пластмасс с использованием нитроцеллюлозы и ацетилцеллюлозы; из этих материалов обычно изготовляются оправы для очков, модные аксессуары и т.д. Новейшая технология дает возможность изготовлять эти материалы в виде более толстых листов, благодаря чему производители авторучек смогли использовать их при изготовлении принадлежностей для письма.

МЕТАЛЛЫЧистые металлы, как правило, из-за своих механических свойств непригодны для использования в производственных процессах. С другой стороны, можно изготовить сплавы металлов, обладающие такими свойствами, которые делают их пригодными. Сплавом называется материал с металлическими свойствами, содержащий более одного компонента. Сплавы могут иметь сложный состав, и два сплава с одинаковым химическим составом могут обладать совершенно разными свойствами, если их подвергнуть различным видам термической обработки.

Сплавы, которые чаще всего применяются в производстве авторучек, изготовляются на основе латуни, стали, никеля, серебра и золота. Металлы обладают значительным преимуществом по сравнению с другими материалами, используемыми в производстве авторучек, поскольку кристаллографическая структура большинства обычно применяемых сплавов обеспечивает крайне необходимые механические свойства, такие, как твердость, упругость и пластичность. Это позволяет применять самые различные методы горячей и холодной обработки для изготовления компонентов авторучек, которым легко придать нужную форму. Помимо универсальности в применении, сплавы металлов обладают приятным внешним видом. Кроме того, применение покрытий дает возможность производителям авторучек изготовлять обширный ассортимент долговечных и красивых инструментов для письма, способных удовлетворить индивидуальные требования.

Металлические детали можно изготовлять при помощи целого ряда технологических процессов — прокатки, ковки, экструзии; относительно легкая деформируемость делает металлы особенно пригодными для высокопроизводительной, массовой и высокоточной обработки. Специальные технологические процессы позволяют получать детали такой формы, которая близка к заданной. Механическая обработка обычно применяется для изготовления компонентов из драгоценных металлов, а литье под давлением применяется в основном для изготовления деталей из неблагородных металлов. Кроме того, детали можно изготовлять либо из одного лишь материала, либо из материала с дополнительными покрытиями, например, с гальваническими покрытиями из золота и серебра, благодаря чему повышается коррозионная стойкость и улучшается внешний вид.

Металлы обладают более широким диапазоном свойств, чем любой другой класс конструкционных материалов, таких, как полимеры и древесина. К примеру, твердые стали обладают пределом прочности на растяжение свыше 250 т/кв. дюйм при комнатной температуре. Температуры плавления могут колебаться от -39 гр.ц. у ртути до 3410 гр.ц у вольфрама. Нержавеющие сплавы устойчивы к воздействию большинства химических веществ, за исключением самых сильных кислот, а золото, платина и родственные им металлы могут подвергнуться коррозии под действием химических веществ лишь в исключительных обстоятельствах. Способность металлических перьев сопротивляться атмосферной коррозии, а также воздействию самых разных сортов чернил чрезвычайно важна для производителей авторучек.

Ниже вкратце перечислены металлы, которые обычно используются для изготовления авторучек. В самом общем виде они делятся на две категории: неблагородные и благородные металлы. Детали из благородных металлов обладают коррозионной стойкостью в нормальных условиях эксплуатации, однако стоят особенно дорого.

НЕБЛАГОРОДНЫЕ МЕТАЛЛЫНЕРЖАВЕЮЩАЯ СТАЛЬ. Наиболее распространенный состав: 74 % железа, 18 % никеля и 8 % хрома. Она используется для изготовления большинства конструктивных элементов. Этот материал — твердый, достаточно пластичный, хорошо поддается таким видам обработки, как холодная прокатка, волочение, штамповка и обжатие. Нержавеющая сталь обладает высокой стойкостью к атмосферной коррозии; можно обрабатывать ее до получения привлекательной на вид поверхности — матовой, шершавой либо отполированной до зеркального блеска. Можно также нанести тонкое гальваническое покрытие из никеля, а поверх него — блестящее покрытие из хрома. Благодаря своей жесткости и коррозионной стойкости нержавеющая сталь используется для изготовления корпусов, крышек и перьев авторучек.

ЛАТУНЬ. Под термином «латунь» подразумевается обширное семейство сплавов, основанных на использовании различных вариантов системы «медь — цинк» и часто содержащих прочие металлические присадки, которые придают сплавам специфические свойства. Наиболее часто встречаются следующие составы: 60 % меди и 40 % цинка; 63 % меди и 37 % цинка; 709 % меди и 30 % цинка. Эти составы сочетают в себе адекватные механических свойства, легкость изготовления и стойкость к коррозии.

Покрытие поверхности вышеуказанных сплавов благородными металлами может осуществляться с применением процесса прокатки. Например, если используется золото, листки каратного золота можно прикреплять к бруску материала-подложки (вышеуказанного состава) при помощи пресса с роликовой подачей в условиях высокой температуры и высокого давления. Толщина и вес в каратах слоя золота регулируются в зависимости от технических требований. Например, если требуется, чтобы вес составлял 1/10 от 12 карат, используется золото 12К, и толщина покрытия регулируется с таким расчетом, чтобы вес слоя золота составлял 1/9 веса материала-подложки.

Готовый брусок прокатывают на прокатном стане, чтобы уменьшить его толщину. Промежуточные операции отжига выполняются на данном этапе для облегчения процесса упрочнения покрытия. Чистовая прокатка производится на зеркально отполированных роликах. Соотношение толщины золотого покрытия и материала-подложки остается неизменным в ходе операций прокатки.

ТИТАН. Этот металл относительно легок, его удельный вес составляет лишь 50 % удельного веса латуни или нержавеющей стали, однако он обладает чрезвычайно высокой стойкостью к коррозии. Вопрос об использовании титана рассматривался несколькими производителями авторучек, но им пришлось столкнуться с проблемами производственного характера, в основном из-за твердости титана. Считается, что титановые детали авторучек можно изготовлять из экструдированных трубных заготовок, и сплавы титана, различные по составу, подвергались испытаниям. Авторучка Titanium TI фирмы Parker выпускалась в течение лишь одного года (1970) по причине трудностей, связанных с обработкой титана. В настоящее время, используя более совершенную технологию, некоторые производители, в том числе фирмы Aurora, Faber-Castell, Lamy, Montblanc и Omas, выпускают авторучки, целиком изготовленные из титана.

АЛЮМИНИЙ. Чистый алюминий — мягкий металл, который не способен выдерживать давление, а потому легко деформируется. Вдобавок, алюминий недостаточно тверд, чтобы выдержать небрежное обращение, которому подвергается большинство принадлежностей для письма. Тем не менее он используется для изготовления деталей, которые не подвергаются регулярному износу. Путем сплавления алюминия с другими металлами можно получить ряд материалов, которые сохраняют общие для них характеристики легкости и долговечности, однако обладают и другими более высокими показателями: повышенной прочностью на растяжение и твердость, а также улучшенной обрабатываемостью.

БЛАГОРОДНЫЕ МЕТАЛЛЫСЕРЕБРО. Обычно в сплавах серебра используется стерлинговое серебро 925 пробы, остальное — легирующие элементы: медь, никель либо цинк, которые служат в качестве упрочняющих элементов. В прошлом использовалось серебро низкой пробы (800), однако с этой практикой покончено. В чистом виде серебро используется лишь в тех случаях, когда его наносят гальваническим способом на металл-подложку. Чистое серебро широко применяется для покрытия металла-подложки благодаря своей превосходной оптической отражательной способности, которая придает изделию привлекательный внешний вид. Сплавы серебра и палладия использовались для изготовления перьев, однако они не являются полноценными заменителями золота. Серебро очень хорошо полируется, но может потемнеть в атмосферах, содержащих соединения серы.

Стерлинговое серебро используется для изготовления деталей из сплошного серебра, в том числе корпусов и крышек. Важной характерной особенностью серебра является то, что на его поверхность можно наносить гравировку в технике «гильоше». Многие производители выпускают авторучки, целиком изготовленные из стерлингового серебра. Такие ручки не только красивее, чем посеребренные, но и будут дорожать со временем.

ЗОЛОТО. Этот самый старый драгоценный металл, известный людям, легко узнать по характерному желтому цвету и чрезвычайно высокой плотности. Мягкость чистого золота делает его непригодным в качестве материала для изготовления изделий. Золото можно сделать более твердым, добавив легирующие элементы — медь, никель, серебро или цинк. Изменения концентрации отдельных металлов в лигатурном сплаве влияют на внешний вид и характеристики золота. Например, цвет золота 18 карат колеблется от светло-желтого до розового и красного, в зависимости от легирующих присадок. Все сплавы золота обладают чрезвычайно высокой стойкостью к коррозии в воде и атмосферной коррозии; вот отчего они почти не тускнеют.

Существуют три основных типа промышленных сплавов, используемых при изготовлении авторучек:

Золото 9К (375 частей чистого золота на 1000 частей сплава). Это — самый твердый сплав золота, он же самый дешевый.

Золото 14К (585 частей чистого золота на 1000). Это — сплав средней стоимости, который ограниченно используется в большинстве стран континентальной Европы, но широко применяется в Великобритании и странах Северной Америки. Большинство золотых перьев изготовляется из золота 14К.

Золото 18К (750 частей на 1000). Хотя оно мягче, нежели оба вышеуказанных сплава, но все-таки достаточно твердое для того, чтобы использоваться при изготовлении авторучек и перьев из сплошного золота. Европейские производители изготовляют из золота 14К авторучки и перья на экспорт, однако в странах — членах Европейского Союза преобладает сплав золота 18К.

Белое золото — сплав, в котором лигатурами являются в основном серебро и палладий, наряду с несколькими другими незначительными добавками. Белое золото обычно изготовляется в варианте 18К, однако весьма экономно используется в промышленности.

ПОКРЫТИЯ ИЗ ЗОЛОТА. Большинство производителей использует уникальные свойства золота, даже если этот благородный металл присутствует лишь в качестве покрытия, нанесенного на металл-подложку. Это покрытие можно наносить с применением двух разных процессов: первый — при помощи процесса прокатки, о котором было сказано выше, второй — при помощи электролитического покрытия: деталь погружают в специальный золотосодержащий раствор, через который проходит электрический ток. Золото или заранее приготовленный сплав с высоким содержанием золота оседают на поверхности детали, которая служит электродом. Для нанесения гальванического покрытия обычно используются сплавы золота 18 или 23,5 карат. Детали корпуса авторучки можно покрывать с использованием обоих способов, но держатели обычно покрывают с применением гальванотехники.