Приспособления для дома своими руками видео: СВОИМИ РУКАМИ — 5 КРУТЫХ САМОДЕЛОК! ПОДБОРКА ПОЛЕЗНЫЕ СОВЕТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ РАБОТЫ!Как зделать — Yo…

Самодельные станки и приспособления для домашней мастерской

Приятно посмотреть, когда человек сделал всю мебель и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового инструмента. Несколько практичных и интересных вариантов рассмотрим ниже.

Станок для гибки труб своими рукамиЧитайте в статье

- 1 Как использовать самодельные станки и приспособления для домашней мастерской

- 2 Практичные полки для инструментов своими руками

- 3 Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

- 3.1 Чертежи столярного верстака своими руками

- 3.2 Инструкция по сборке деревянного верстака своими руками

- 3.3 Изготовление столярных тисков для верстака своими руками

- 3.4 Чертежи слесарного верстака своими руками из металла

- 4 Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

- 4.

1 Как сделать приспособление для заточки сверла по металлу своими руками

1 Как сделать приспособление для заточки сверла по металлу своими руками

- 4.

- 5 Делаем сверлильный станок для домашней мастерской

- 5.1 Чертежи с размерами для сверлильного станка своими руками

- 6 Варианты прессов для гаража своими руками

- 6.1 Пресс своими руками из домкрата: чертежи и варианты изготовления

- 7 Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

- 8 Немного рекомендаций

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла. В ходе создания предметов быта нередко требуется резчик по металлу или пресс.

- Усовершенствование обработки древесины. Даже чтобы построить небольшой сарай или сделать деревянную полочку для дома, необходима электропила и другие деревообрабатывающие приспособления.

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

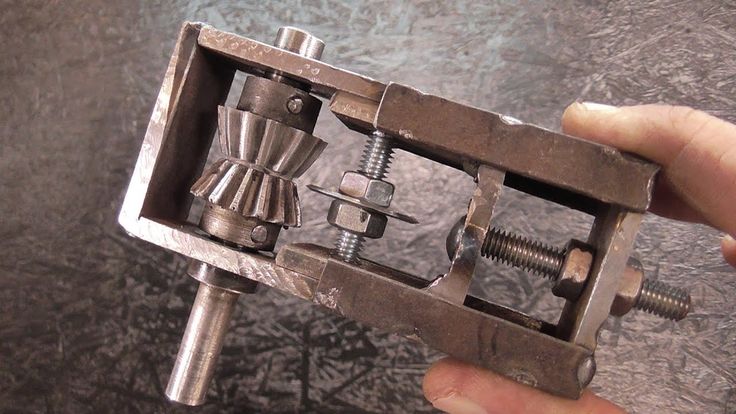

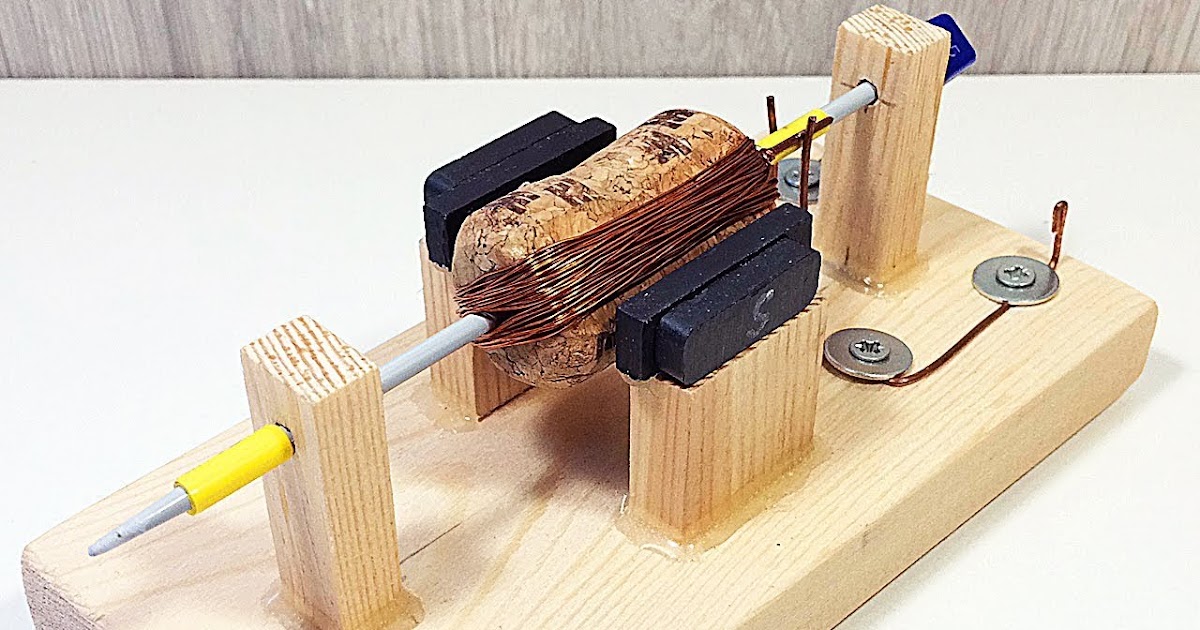

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

1 из 4

Практичные полки для инструментов своими руками

Перед созданием устройств и инструментов для работы своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или гаражу, где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Отличный вариант для ключей и отвертокСамый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

Можно сотворить комбинированный вариант стеллажа из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

| Изображение | Последовательность действий |

| Собираете каркас. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи саморезов. Затем, стягиваете 2 рамы между собой, используя 4 уголка. | |

| Когда каркас полностью собран, переходите к изготовлению полочек. Их можно сделать из дерева или металла, а также из других подручных плотных материалов. Достаточно вырезать полотна подходящего размера и закрепить их на металлическую основу. | |

При желании можно сделать стеллаж подвижным, закрепив четыре небольших колесика. Или прочно установить его в отведенное место в гараже. Или прочно установить его в отведенное место в гараже. |

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

Watch this video on YouTube

А также сделать своими руками полезные приспособления для домашнего хозяйства:

1 из 4

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Пример столярного верстакаВ комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин.

Главная задача – обеспечить устойчивость всему механизму.

Главная задача – обеспечить устойчивость всему механизму. - Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Пример чертежа складного верстакаКакую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Вариант с размерамиС установкой тисковПодробное описание к чертежуУниверсальный домашний верстакИнструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| Верхнюю крышку делаете из толстых досок, чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или ДСП. | |

Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. | |

| Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Watch this video on YouTube

Изготовление столярных тисков для верстака своими руками

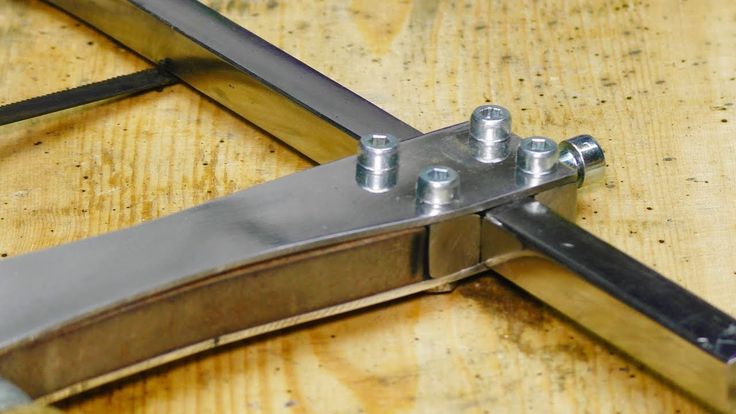

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла.

По ним двигается губка.

По ним двигается губка. - Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

| Изображение | Что надо сделать |

| Самая большая труба выступает в роли корпуса. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры приваривается губка задняя. | |

На внутреннюю подвижную деталь приваривается передний стальной фланец. В нем монтируется шпилька, с закрепленными на ней стопорными гайками. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. |

А также посмотрите видео «тиски своими руками в домашних условиях»:

Watch this video on YouTube

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Вариант домашнего металлического верстакаМеталлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Простой вариант слесарного верстакаГабариты самодельного инструментаСовмещение верстака и стола для работыЗакрепленные тискиКак сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

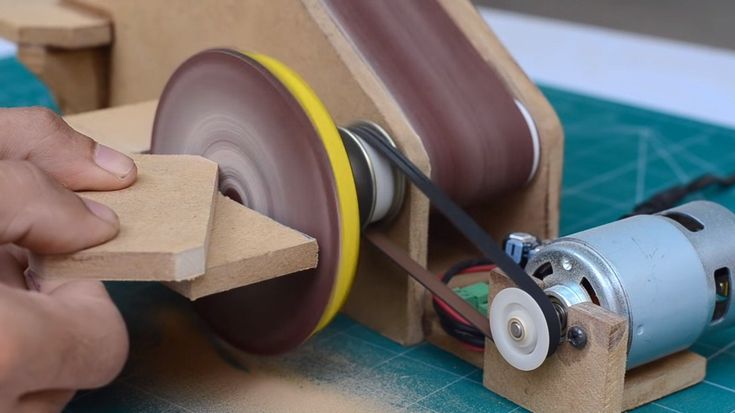

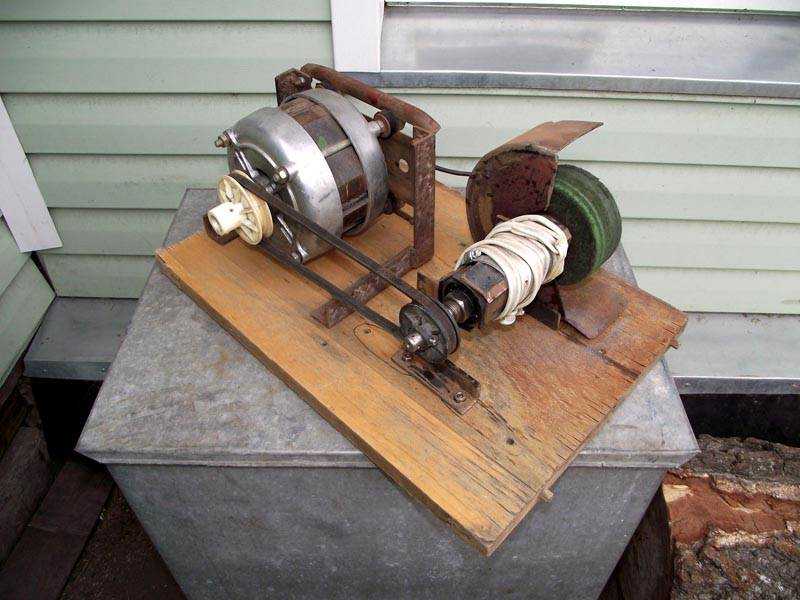

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило из двигателей от стиральных машин своими руками.

Самодельный точильный станок из мотора стиральной машиныКомментарий

Андрей Феофанов

Специалист по подбору инструмента «ВсеИнструменты.ру»

Задать вопрос

«Если будете пользоваться заточкой не каждый день, то достаточно 1000 оборотов в минуту для качественного результата и длительного срока эксплуатации приспособления.

«

Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от стиральной машины приготовьте:

- сам мотор;

- металл для кожуха с толщиной от 2 до 2,5 мм;

- трубочка для фланца;

- камень для заточки;

- гайки;

- пусковой механизм;

- кабель для подключения к электросети;

- уголок из металла или брус из дерева для станины.

Пошаговое описание изготовления станка можете посмотреть в видеоматериале:

Watch this video on YouTube

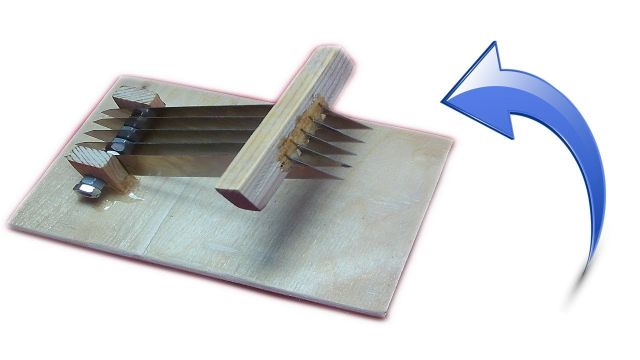

Существуют несложные заточные станки своими руками без двигателей. Например, можно сделать приспособление из брусков. Для этого приготовьте два абразивных бруска одинакового размера и камень для заточки.

Легкий вариант точила от «самоделкиных»Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы.

Сделайте разметку в зависимости от нужного угла.

Сделайте разметку в зависимости от нужного угла.

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Удобный вариант для повседневного использованияРазвернутый чертежГотовый домашний станокДругой удобный вариантЧтобы понять, как правильно по чертежам собрать собственный станок для заточки сверл, посмотрите видеоматериал по теме:

Watch this video on YouTube

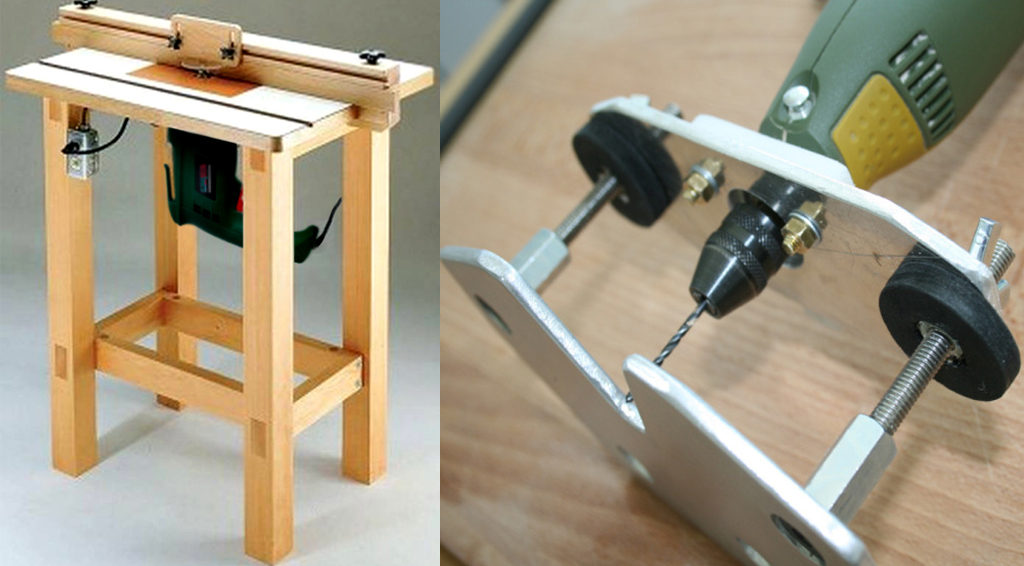

Делаем сверлильный станок для домашней мастерской

«Самоделкины» мастерят своими руками и сверлильный станок. Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Самый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют ДСП или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Можно сделать корпус металлическимЧтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Watch this video on YouTube

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

С подробным описаниемСхематическое изображение с необходимыми размерамиДругой вариант сборкиПростая схема устройстваА также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Watch this video on YouTube

Статья по теме:

Станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

Варианты прессов для гаража своими руками

Самодельные прессы для гаража позволяют обрабатывать различные изделия и материалы под воздействием давления. Конструктивно оборудование состоит из цилиндров. В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

Для частного применения достаточно производительности в 10-15 тонн. Чаще всего применяют бутылочный домкрат с предусмотренным ручным насосом, который выступает в роли основного элемента конструкции.

Вот несколько интересных вариантов прессов для гаражей от «самоделкиных»:

Вариант из подручных материаловРельсы тоже пригодятсяГотовая покупная модельУдобный самодельный прессПресс своими руками из домкрата: чертежи и варианты изготовления

Создать самодельный пресс из домкрата можно двумя способами:

- зафиксировать устройство на основании станины, чтобы осуществлять давление вверх;

- установка домкрата ближе к верху станины для давления вниз.

Вот несколько полезных чертежей для создания собственного домашнего пресса:

Простой вариант конструкции с размерамиС описанием элементовПодробный чертеж будущего прессаПример готового устройстваЧтобы правильно подобрать модель и габариты будущего пресса, необходимо учитывать несколько моментов, связанных с самим домкратом:

- его габариты;

- величину рабочего хода штока;

- толщину стола;

- высоту заготовок для прессовки.

Посмотрите, как правильно собрать пресс из домкрата своими руками в видеоматериале:

Watch this video on YouTube

Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

Станки дисковые – полезные приспособления в домашнем хозяйстве. С их помощью можно быстро разрезать любые металлы под углом в 45 или 90⁰. Монтировать такое устройство обязательно на жесткое основание. Если поставить другой диск можно работать со всевозможными материалами, а не только с металлическими листами. Покупать готовую установку достаточно дорого, поэтому легче и интереснее сделать станок своими руками.

Готовый вариант станка для резкиВ простом варианте создания самодельного дискового отрезного станка понадобятся следующие материалы и инструменты:

- угол металлический №25;

- швеллер №10;

- вал и профильная труба;

- сварочный аппарат;

- подшипник;

- электромотор и коробка для проводов;

- пусковой механизм, катушка и дрель.

После подготовки всех инструментов и материалов для собственного станка необходимо выбрать подходящий чертеж самодельного отрезного станка по металлу. Своими руками можно сделать приборы по следующим схемам:

Вариант подробного чертежаСхема станкаЧертеж несложного устройстваСамодельная маятниковая пилаСобрат станок для резки металлических листов на основе болгарки несложно, если вы умеете работать с различным инструментом и готовы вырезать заготовки. Ход работы по сборке собственного отрезного станка следующий:

- Из уголка нарежьте заготовки для рамы, размеры которой должны быть 40*60*120см. Сварите элементы в общий каркас. А в качестве направляющей приварите швеллер.

- На швеллер прикрепите пару стоек в вертикальном положении при помощи болтов. Из трубы необходимо сделать раму 45 на 60 см для установки мотора и вала.

- На задней части рамы устанавливаете пилу с двигателем. Лучше подобрать асинхронный мотор, мощностью от 1,5 до 3 кВт. Затем, сделайте вал с фланцами, шкивом и опорами.

При этом фланец выступает только на 3,2 см.

При этом фланец выступает только на 3,2 см. - Закрепите подшипник на вал, там же закрепите шкив и опоры. Смонтируйте коробку с электросхемами снизу рамы. Затем, на длинную часть коромысла закрепляете инструмент, а на короткую монтируете мотор. Соединяете мотор и вал с помощью ременной передачи, и ваше устройство готово.

Чтобы полностью понимать всю последовательность действий, посмотрите видео, как сделать отрезной станок из болгарки своими руками:

Watch this video on YouTube

Статья по теме:

Чтобы изготовить трубогиб для профильной трубы своими руками – изучите подробные инструкции, видео, фото, чертежи из данного обзора. С помощью этих материалов реализовать соответствующий проект не сложно.

Немного рекомендаций

Домашняя мастерская или укомплектованный гараж – гордость любителя работать руками. Чтобы сделать приборы и приспособления своими руками надо правильно выбрать чертежи и материалы изготовления.

Среди самых распространенных вариантов домашнего оборудования можно встретить не только точило для ножей, пресс или станок для резки металла, но и другие варианты:

- устройства для загиба труб;

- станки для работы с деревом;

- много приспособлений для огорода;

- соковыжималки для больших объемов винограда и многое другое.

Какой вариант для обустройства своего гаража вы бы не выбрали, стоит задуматься о полочках для инструментов или ящиков для оборудования. Главное, чтобы использовать приспособления, сделанные своими руками, было удобно, легко и безопасно.

Домашняя пилорама из бензопилыНе бойтесь экспериментировать и превращать подручные материалы и инструменты в настоящие полезные станки для домашней мастерской и гаража.

Видео самодельные инструменты и приспособления своими руками

В каждом доме обычно имеется определенный набор инструментов. Но бывает так, что возникает потребность в тех приспособлениях для мастерской, которых нет в наличии. Сегодня в специализированных магазинах представлен широкий ассортимент различных приспособлений и оборудования, но все они стоят денег, поэтому такая покупка может быть просто не по карману. Также бывает так, что такого инструмента просто нет в продаже. Что делать в этой ситуации? На помощь приходят подручные материалы, из которых и можно изготовит полезное приспособление своими руками.

Но бывает так, что возникает потребность в тех приспособлениях для мастерской, которых нет в наличии. Сегодня в специализированных магазинах представлен широкий ассортимент различных приспособлений и оборудования, но все они стоят денег, поэтому такая покупка может быть просто не по карману. Также бывает так, что такого инструмента просто нет в продаже. Что делать в этой ситуации? На помощь приходят подручные материалы, из которых и можно изготовит полезное приспособление своими руками.

На нашем сайте опубликованы фотографии, видео материалы самодельных инструментов, приспособлений для гаража и мастерской. Также к некоторым самоделкам есть пошаговая инструкция изготовления. Если у вас есть новые идеи по созданию полезных механизмов, приблуд своими руками, вы можете разместить их инструкции изготовления в этом разделе.

Отдельное место в разделе занимают самоделки для гаража, а именно – какие можно сделать приспособления для гаража и гаражные самодельные станки, которые облегчают труд человека. К обустройству гаража необходимо относиться чрезвычайно серьезно, потому что для некоторых мужчин – это второй дом.

К обустройству гаража необходимо относиться чрезвычайно серьезно, потому что для некоторых мужчин – это второй дом.

Благодаря полезной информации, которая размещена в этом разделе, вы узнаете, как сделать полезное приспособления своими руками, что станет вашим помощников в любой работе по дому в мастерской. У нас вы найдете чертеж приспособления и подробное описание каждого из представленных инструментов. Домашние приспособления своими руками заменят вам дорогой инструмент, купленный в специализированном магазине.

Важно, чтобы сделанный вами инструмент соответствовал всем необходимым требованиям безопасности. Самодельные приспособления не должны приносить вред.

Самоделки из двигателя от стиральной машины:

1. Как подключить двигатель от старой стиральной машины через конденсатор или без него

2. Самодельный наждак из двигателя стиральной машинки

3. Самодельный генератор из двигателя от стиральной машины

4. Подключение и регулировка оборотов коллекторного двигателя от стиральной машины-автомат

5. Гончарный круг из стиральной машины

Гончарный круг из стиральной машины

6. Токарный станок из стиральной машины автомат

7. Дровокол с двигателем от стиральной машины

8. Самодельная бетономешалка

Самодельные приспособления

Отрываем новый раздел о самодельных приспособлениях, которые можно сделать своими руками из подручных материалов для домашней мастерской:

для мотоблока своими руками

для сварочных работ своими руками

для болгарки

для домашней мастерской

для ремонта автомобилей своими руками

для заточки сверл своими руками

для домашней мастерской и гаража

для болгарки своими руками видео

для заточки ножей своими руками

EuroSamodelki.ru — это огромное количество самоделок, которые сопровождаются подробными иллюстрированными инструкциями для самостоятельного изготовления. В нашем каталоге насчитывается уже более 3500 самоделок. Присоединяйтесь к нам, вступайте в нашу социальную группу ВКонтакте. Мы Вас ждем! Сделайте что-нибудь полезное для себя, для своего дома, для своих близких.

Делайте самоделки своими руками как мы, делайте лучше нас!

Даже профессиональные мастера не всегда имеют полный комплект необходимых инструментов и приспособлений. В настоящее время купить их не составляет больших проблем, промышленные компании предлагают большой выбор отличных товаров. Но некоторые из них стоят очень дорого, покупать для разовых работ экономически невыгодно. Еще больше сложностей возникает у новичков, у них запас инструментов и приспособлений намного меньше.

В этой статье мы расскажем о технологии изготовления тех инструментов, которые крайне необходимо иметь в доме. Они используются не только во время выполнения различных слесарных или столярных работ, но и в бытовых целях.

Тиски из куска трубыПромышленные тиски – довольно простая конструкция с инженерной точки зрения, технология изготовления также не относится к категории сложных. Но компании продают их по довольно высокой цене, единственное реальное объяснение такому положению – желание получить максимальную прибыль.

Мы расскажем, как можно в домашних условиях сделать функциональный инструмент с минимальными потерями времени.

Что касается материалов, то абсолютное большинство можно найти на пунктах приема металлолома. Соответственно, их стоимость приближается к нулю.

Шаг 1 . Зажмите кусок толстостенной трубы (толщина не мен ее 4 мм, диаметр 150 мм и длина 100 мм) и болгаркой с диском п о металлу разрежьте ее на две ра вные половинки.

Немного ниже в этой статье мы расскажем, как сделать простейшее приспособление для нахождения центра круглых заготовок. Это очень важный момент для изготавливаемых нами тисков, если оно не выполнено, то во время пользования будут возникать дополнительные нагрузки. Они уменьшают силу сжатия и увеличивают риски механических поломок тисков .

Шаг 2 . Подготовьте усиленные завесы. Во время сжатия губок на них действуют значительные усилия, в магазинах т аких прочных моделей нет. Завесы изготавливаются в несколько этапов.

- Отрежьте металлическую трубку, ее длина должна равняться длине разрезанной большой. Диаметр трубки не менее 10 мм, толщина стенки ≥ 1 мм.

Вначале з авесы надо с каждой стороны фиксир овать через одну, швы должны быть очень прочными, контролируйте качество, устраняйте пропуски.

Швы следует накладывать с двух сторон , после проварки первой снимите заготовку, раскройте ее и закрепите втулки с обратной стороны.

Шаг 3. Сделайте губки. Для этого из куска листовой стали следует вырезать элементы соответствующих размеров.

Толщина стали не м енее 10 мм – губки они должны иметь достато чную прочность. Для уменьшения коэфф ициента скольжения б олгаркой прорежьте на них полос ы в виде сетки.

Шаг 4 . Сделайте два шарнира для гу бки тисков. Зачем они нужны? Дело в том, что в промышленных ти с ках губ ки двигаются по прямой , их плоскости всегда о с т аются параллельным, а в нашем случае при затяг ивании одна из них перемещает с я по дуге, в зав и симос ти от р ас с т о я ния до полного закрытия угол наклона между ними м еняется. Для того чтобы губ ки всегда в момент зажатия рас полагались пар а ллельно, одна из них до л жна иметь возмож н ость регулироваться по оси (плавать) . Шарниры изготавливаются сле дующим способо м .

Для того чтобы губ ки всегда в момент зажатия рас полагались пар а ллельно, одна из них до л жна иметь возмож н ость регулироваться по оси (плавать) . Шарниры изготавливаются сле дующим способо м .

- Подберите п олосу листо во й стали толщиной ≈ 1 мм, длина ≈ 50 мм, ширина ≈ 20 мм.

- По центру устан о вите металлическ у ю ось Ø 5 мм, такие же прутки надо поставить и по обе и м ст о ронам.

- Вставьте в тиски и сожмите их до упора. За с чет таких вставок лист согнется.

- Разрежьте полосу пополам и отрежьте два шарнира.

Шаг 5 . Прикрепите шарниры к одной из губок. Для этого вначале приварите с двух сторон оси по периметру окружности , зачистите швы. Зат ем надо установить оси на гу бку тисков и ровные площадки приварить к ней. Опять удалите потеки металла, отрежьте лишние куски прутков . Соберите вместе все детали и проверьте их работоспособность.

На этом подготовка подвижных губок закончена, надо приступать к зажимному механизму.

Цены на угловые шлифмашинки (болгарки)

Изгото в л ение механизма зажимаЭтот узел намного сложнее вышеописанного. Делается приспособление и з листа толщиной ≈ 5 мм, длиной 170 мм, шириной 130 мм.

Шаг 1 . На пластине размерьте две точки сверления отверстий под комплектующие детали.

Располагаются они по оси симметрии, одно на расстоянии 70 мм от края, второе 25 мм. Не спешите, размечайте с максимальной точностью, каждая ошибка считается критично й и не исправляется. Придется основание под механизм полностью переделывать.

Шаг 2 . Аккуратно высверлите отверстия, диаметр сверла 4 мм.

Между ними пропилите ровную канавку. Ее ширина должна быть немного больше толщины пластины, которая в ней в дальнейшем скользит.

Шаг 3 . Высверлите два отверстия в квадрате, между ни ми также надо пропилить канавку, д лина соответствует ширине вставляемой пластины. Таких пластин требуется две штуки.

Таких пластин требуется две штуки.

Положите на ровную поверхность квадрат, на него основание зажимного устройства и сверху второй квадрат. В прорезях поставьте подготовленную пластинку с отверстием у верхнего торца. Сваркой прихватите детали, затем в обратном порядке соберите их в тисках и прочно приварите к нижнему квадрату выступающую пластинку с отверстием.

Опять переверните конструкцию и наложите сварные швы с этой стороны. У вас дол жен получиться передвижной узел: два квадратика скользят по пластине основания механизма, к ним приварена деталь с отверстием.

Круглошлифовальной машинкой тщательно зачистите швы, при необходимости усильте слабые места.

Шаг 5 . Подготовьте еще одну деталь, так называемую упорную пластину. Длина равняется ширине основания зажимного механизма, ширина примерно 3 см. В центре надо сделать отверстие под зажимной болт. Теперь следует приступать к сборке элементов.

- Установите на основании упорную пластину, вставьте в ее отверстие прижимной болт и наденьте на него втулку, она делается из трубки подходящего диаметра. Мо ж ете использовать подручные материалы как шаблоны для выставления прямого угла.

Шаг 6 . Приготовьте два уха с отверстиями, длина каждого 25 мм, диаметр отверстия 8 мм.

Установите их на подвижной пластине механизма с двух сторон и соедините болтом. Гайку сильно не затягивайте, элементы должны иметь возможность качаться вокруг оси.

Шаг 7 . Установите впритык к деталям подвижные губки и сварите вместе узлы.

Следите, ч тобы все оси были параллельными или перпендикулярными в зависимости от назначения и расположения элементов. Вы уже должны представлять принцип действия тисков, это поможет выбирать правильные положения каждого элемента. Прочно сварите детали. После зачистки швов соберите тиски на болт, опять сильно не затягивайте.

Шаг 8 . Теперь приступайте к изготовлению неподвижного узла тисков. Для него понадобится несколько деталей:

Теперь приступайте к изготовлению неподвижного узла тисков. Для него понадобится несколько деталей:

- два у шка 40×20 мм;

- два у шк а 25×20 мм;

Толщина металла 2 мм, диаметр отверстия подбирается в зависимости от размеров болта, в нашем слу ч ае 6 мм.

С оберите элементы: на болт вначале наде н ь те короткое ушко, затем два длинных, а п о том еще одно короткое .

Шаг 9 . Длинные ушки установите у края прижимного механизма, ставьте точно по оси симметрии. Прочно их приварите.

Шаг 10 . Отметьте место фиксации половинок тисков к коротким ушкам. Зафиксируйте элементы, разберите тиски, усильте все сварные швы.

Шаг 11 . Сделайте упорную платформу для винта. В этих целях рекомендуется использовать гайку соответствующей толщины. Она приваривается к подвижному квадрату с обратной стороны . Сварной шов, как и всегда , накладывается по всему периметру деталей. Проверьте раб отоспособность и плавность хода, п ри закручивании/откручивании винта движение деталей должно быть легким и без различных заеданий.

Тиски полностью готовы . Покрасьте их поверхности специальными красками по металлу и после ее высыхания можете пользоваться сделанным своими руками инструментом.

Цены на популярные марки переносных сварочных аппаратов

Видео — Тиски из швеллера своими руками

Видео — Полезные советы

Определитель центраНеобходимость найти це нтр круглых д етале й возникает почти всегда, когда для изготовления различных поделок применяются круглые заготовки. Для изготовления приспособления используется школьный деревянный треугольник и металлический транспортир.

Но это не обязательно, вы можете применять иные заготовки, главное, чтобы одна имела прямой угол, а вторая ровную полосу.

Шаг 1 . Карандашом продолжите длину катетов по гипотенузе.

Ножовкой по металлу отпилите лишние куски, напильником или шлифшкуркой зачистите места срезов.

Важно. Обращайте внимание, чтобы внутренние линии катетов были идеально ровными, в противном случае центр определяется неправильно.

Деталь может упираться о выступ или попадать в углубление, в таком положении невозможно точно провести диаметры, а центр круга автоматически смещается в ту или иную ст о рону. При изготовлении некоторых приспособлений ошибки могут быть критическими. Настоятельно рекомендуется после отпиливания проверить указанные требования новым треугольником.

Шаг 2 . Отрежьте от транспортира полукруглую шкалу, для дальнейших работ вам понадобится только ровная полоска.

Транспортир изготовлен из алюминиевого сплава толщиной 0,3 мм, он без проблем режется обыкновенными бытовыми ножницами. Уберите заусеницы напильником, они очень острые и могут травмировать руки во время использования приспособления.

Шаг 3 . Установите алюминиевую полоску строго по биссектрисе треугольника.

Биссектриса – линия, делящая угол ровно пополам. У нас угол 90°, это значит, что биссектриса должна располагаться под углом 45°. Найти его просто. Второй равнобедренный прямоугольный треугольник вставьте в заготовку таким образом, чтобы его гипотенуза лежала на катете. В равносторонних прямоугольных треугольниках угол между катетами и гипотенузой равняется 45°, а именно такой нам надо было найти.

Шаг 4 . К катету вставленного треугольника плотно приложите подготовленную алюминиевую полоску, точно ее совместите. Надо добиться такого положения, чтобы одна ее грань прошла по углу отрезанного. Тонким карандашом проведите линию.

Шаг 5 . Отметьте точки высверливания отверстий . Их требуется не менее трех, две не гарантируют надежную прочность фиксации, что становится причиной смещения элемента. Как результат – ошибки в определениях центра.

Отверстия можно сверлить дрелью или шуруповертом со сверлом диаметром до 1 мм. Нет электрических инструментов – не проблема. Алюминиевый сплав настолько мягкий, что отверстия можно проковырять острием обыкновенного гвоздя. Как и в сегда , после высверливания напильником надо снять острые заусеницы. Такие же отверстия нужно проделать и в деревянных частях приспособления .

Нет электрических инструментов – не проблема. Алюминиевый сплав настолько мягкий, что отверстия можно проковырять острием обыкновенного гвоздя. Как и в сегда , после высверливания напильником надо снять острые заусеницы. Такие же отверстия нужно проделать и в деревянных частях приспособления .

Шаг 6 . Небольшими винтиками соедините элементы в единую конструкцию . Винтики требуются маленьки е (отлично подходят от крепления настольного компьютера), слишком большие расколют тонкую рейку треугольника.

Практический совет. Во время соединения постоянно контролируйте расположение полоски, положите второй треугольник и ориентируйтесь по плоскостям.

Вначале рекомендуется немного закрутить один винтик, проверить положение, з атем вто рой. Опять немного подкорректировать . Все в норме – можно их затягивать до упора и устанавливать третий. Очень сильно пальцами прижимайте алюминиевую полоску к деревянным рейкам, при закручивании она может изменять свое положение. После фиксации надо еще раз проконтролировать биссектрису.

После фиксации надо еще раз проконтролировать биссектрису.

Шаг 7 . Ножницами отрежьте выступающую за периметр треугольника часть полосы, заусеницы сточите.

Шаг 8 . Уберите острые концы винтиков, напильником работайте осторожно, не допускайте послабления соединений.

Шаг 9. Для улучшения внешнего вида покрасьте определитель центра. Внимательно подбирайте краску. Дело в том, что часть приспособления деревянная, а часть металлическая, надо пользоваться только износостойкой универсальной краской. Перед ее нанесением следует в обязательном порядке обезжирить алюминиевую деталь. Протрите ее поверхности очищенным бензином, ацетоном или иным химическим растворителем. Краску можно наносить лишь после полного высыхания жидкости.

На этом процесс изготовления закончен, можно использовать приспособление по назначению. Как именно это делается?

- Вставьте между катетами прибора круглую заготовку. Прижмите ее, она должна касаться каждого в одной точке.

- Поверните приспособление обратной стороной и по линии биссектрисы проведите линию .

- Немного проверните деталь и еще раз проделайте вышеописанные действия. В точке пересечения двух линий располагается центр окружности.

Мы рассказали принцип изготовления приспособления . Если предполагается работать с заготовками большого диаметра, т о длина кате т ов должна увеличиваться. Необязательно пользоваться заводскими треугольниками, их можно сделать любых размеров собственными руками .

На нашем сайте вы найдете много интересного. Например, подробную инструкцию по изготовлению короба для батареи, а также ответы на актуальные вопросы: на какие виды делятся короба и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.

Запчасти для посудомоечных машин для самостоятельного ремонта

Примечание по технике безопасности:

Всегда отключайте питание перед попыткой снятия компонентов. Остерегайтесь острых краев внутри шкафа. Отметьте провода и/или сделайте фотографии, чтобы облегчить повторную сборку. Позвоните в отдел запчастей U-FIX-IT для получения помощи по вопросам, которые могут у вас возникнуть в процессе диагностики и ремонта.

Остерегайтесь острых краев внутри шкафа. Отметьте провода и/или сделайте фотографии, чтобы облегчить повторную сборку. Позвоните в отдел запчастей U-FIX-IT для получения помощи по вопросам, которые могут у вас возникнуть в процессе диагностики и ремонта.

Посудомоечная машина не наполняется водой

Дверной выключатель — этот выключатель обычно находится в механизме дверной защелки. Когда он выходит из строя, посудомоечная машина «чувствует» открытую дверцу, даже когда она закрыта. Отключите питание посудомоечной машины, отнесите переключатель или механизм защелки в магазин U-FIX-IT для БЕСПЛАТНОЙ проверки или позвоните для бесплатной помощи в диагностике.

Впускной клапан для воды. Линия подачи воды подключается непосредственно к этому устройству, которое обычно находится под посудомоечной машиной. Отключите питание посудомоечной машины, отнесите выключатель в магазин U-FIX-IT для БЕСПЛАТНОЙ проверки или позвоните для бесплатной помощи в диагностике.

Посудомоечная машина не сливает воду

Установлена новая мусоропроводная установка. Хотите верьте, хотите нет, но это довольно распространенное явление. Новые устройства для утилизации поставляются с заглушкой на сливном отверстии посудомоечной машины, которую необходимо снять во время установки, прежде чем подсоединять сливной шланг посудомоечной машины. Позвоните или напишите нам и сообщите, что мы помогли вам определить вашу проблему. Мы любим праздновать маленькие победы! Сливной насос –

Сливной насос расположен под баком. Отключите питание посудомоечной машины, отнесите сливной насос в магазин U-FIX-IT для БЕСПЛАТНОЙ проверки или вызовите бесплатную помощь в диагностике.

Посудомоечная машина работает, но не моет посуду

Здесь нет общих проблем – проблемы «не моются», как правило, зависят от конкретной марки. Позвоните в магазин U-FIX-IT, указав свою марку и номер модели, и получите БЕСПЛАТНУЮ помощь в диагностике.

Проблемы, не указанные в списке — позвоните в отдел запчастей U-FIX-IT для получения бесплатной помощи при диагностике проблемы и завершении ремонта.

У нас есть ограниченный выбор запчастей для посудомоечных машин в Интернете, но гораздо больше в наших магазинах

У нас есть, или мы получим! Нажмите на картинку для получения дополнительной информации:Запрос запчастей для посудомоечных машин

Не нашли нужную деталь? Давайте найдем его и сообщим вам, когда найдем.Много других деталей на складе – уточняйте цену и наличие по телефону.

Посудомоечные машины Frigidaire

Посудомоечные машины Frigidaire – замена нагревательного элемента

http://www.youtube.com/watch?v=UyELvilZ-NEВидео не может быть загружено, так как отключен JavaScript: Замена нагревательного элемента посудомоечной машины Frigidaire #154665201 (http://www.youtube.com/watch?v =UyELvilZ-NE)

Посудомоечная машина Frigidaire – Замените циркуляционный насос

http://www. youtube.com/watch?v=0yrd7r1kVM4Видео не может быть загружено, так как отключен JavaScript: Шумная посудомоечная машина Frigidaire? Циркуляционный насос/двигатель #154859101 (http://www.youtube.com/watch?v=0yrd7r1kVM4)

youtube.com/watch?v=0yrd7r1kVM4Видео не может быть загружено, так как отключен JavaScript: Шумная посудомоечная машина Frigidaire? Циркуляционный насос/двигатель #154859101 (http://www.youtube.com/watch?v=0yrd7r1kVM4)

Посудомоечные машины GE

Посудомоечная машина GE — разборка

http://www.youtube.com/watch?v=dllFIlDg3_AВидео не может быть загружено, так как отключен JavaScript: разборка посудомоечной машины GE (модель № GSD4060D35SS), помощь по ремонту (http ://www.youtube.com/watch?v=dllFIlDg3_A)

Посудомоечные машины Whirlpool

Посудомоечная машина Whirlpool — замена циркуляционного насоса

http://www.youtube.com/watch?v=DzWT9laylwoВидео не может быть загружено, потому что JavaScript отключен: Посудомоечная машина шумит? Двигатель/корпус циркуляционного насоса #W10782773 (http://www.youtube.com/watch?v=DzWT9)laylwo)

Посудомоечная машина Whrilpool — Замена колеса верхней корзины

http://www.youtube.com/watch?v=3p9L5KVwUHgВидео не может быть загружено, так как отключен JavaScript: Как сделать: Whirlpool/KitchenAid/Maytag Верхнее колесо корзины WP8268655 (http://www. youtube.com/watch?v=3p9L5KVwUHg)

youtube.com/watch?v=3p9L5KVwUHg)

Адрес в Арлингтоне 4621 S Cooper St, Suite 127 Arlington, TX 76017 Тел. 7405 S Westmoreland Rd Даллас, Техас 75237 Телефон 972.780.9096 Факс (214) 939-0936

Ист Даллас Местоположение 9919 Гарланд RD Dallas, TX 75218 Телефон 214.321.7054 Факс (214) 321-1285 Plane 2606 E 5th ST TYLER, TYLER. 5836 ФАКС (903) 533-8192

Часы работы всех магазинов: 9:00–18:00 с понедельника по пятницу 9:00–17:00 Суббота: выходной по воскресеньям

Часы работы в праздничные дни: 1 января) Страстная пятница — открыто с 9:00 до 15:00 Пасха — закрыто (суббота) День памяти — закрыто весь день День независимости — закрыто (4 июля) День труда — закрыто весь день День благодарения — закрыто весь день Сочельник — открыто 9с утра до 15:00 Рождество – выходной (25–27 декабря)

Ремонт бытовой техники своими руками в App Store

Скриншоты iPhone

Описание

Лично виртуально!!

Видео-чат со специалистом по бытовой технике!

Ремонт бытовой техники своими руками

Видеочат со специалистом по бытовой технике! Задавайте вопросы о том, как диагностировать, ремонтировать, устанавливать детали или стоит ли чинить устройство. Первые 5 минут БЕСПЛАТНО при загрузке сегодня! Мы расскажем вам, как починить вашу технику. Это не ракетостроение, так что засучите рукава и сделайте это сами!

Первые 5 минут БЕСПЛАТНО при загрузке сегодня! Мы расскажем вам, как починить вашу технику. Это не ракетостроение, так что засучите рукава и сделайте это сами!

Диагностируйте и ремонтируйте как профессионалы!

Не знаете, почему ваш бытовой прибор работает неправильно?

Нужна помощь в диагностике кода ошибки?

Хотите сэкономить сотни долларов на каждом ремонте?

Не уверены, стоит ли ремонтировать прибор?

Нужно второе мнение о сервисном звонке?

Нервничаете из-за незнакомца в своем доме?

Приложение удобное и простое в использовании.

Зарегистрируйтесь БЕСПЛАТНО

Выберите прибор, который хотите отремонтировать.

Запланируйте сеанс обслуживания с нашими техническими специалистами, прошедшими обучение на заводе-изготовителе.

Тогда…… Сделай сам……. И сэкономьте сотни с нашей помощью!

К вашему сведению — Ремонт бытовой техники своими руками также является магазином запчастей, мы можем доставить детали к вашему порогу, если детали необходимы для ремонта.

В СРЕДНЕМ НАШИ КЛИЕНТЫ ЭКОНОМЯТ ОТ 160-250$ НА КАЖДОМ РЕМОНТЕ.

Когда вы покупаете время с ремонтом бытовой техники своими руками, это ваше время на один год, вы не теряете то, что не используете.

ПЕРВЫЕ 5 минут БЕСПЛАТНО

За дополнительное время с техническим специалистом цены указаны ниже. (Цены могут быть изменены в любое время)

Пользователи покупают время у технического специалиста и получают дополнительные 5 минут после входа в систему. Приобретенное вами время принадлежит вам в течение одного года с даты покупки, поэтому, если вы не используете все свое время в первом сеансе обслуживания, сохраните это для будущего ремонта.

Онлайн-видео и форумы удобны, но они не решают вашу конкретную проблему, с которой вы сталкиваетесь при работе с конкретным устройством. Не существует «одного решения» для всех различных моделей бытовой техники. Иногда все, что вам нужно, это кто-то с опытом и знаниями, который шаг за шагом проведет вас через диагностику, чтобы вы могли пройти ремонт.

В настоящее время FTF DIY поддерживает большинство основных брендов, и в будущем этот список будет расширяться. В настоящее время мы поддерживаем обслуживание стиральных и сушильных машин, посудомоечных машин, микроволновых печей, духовых шкафов, льдогенераторов, холодильников, варочных панелей и прессов для мусора.

Наши знания, ваши руки!

Версия 2.5

Исправления ошибок и новый дизайн

Поддержка IOS 14.0!

Новые захватывающие функции!

Новый пользовательский интерфейс

Рейтинги и обзоры

15 оценок

Спокойствие духа

Мой приятель порекомендовал мне это приложение.

На мой взгляд, это онлайн-посещение врача неотложной помощи в мире бытовой техники. Я чувствовал запах горячего клея, исходивший из моего диапазона. Я возьмусь за любой проект «сделай сам». Меня не волнует, если что-то затопляет. Меня не волнует, если что-то станет очень грязным или не будет исправлено в течение нескольких дней. Тем не менее, меня действительно волнует, не связываюсь ли я с возможным пожаром. Запаха горелого клеевого пистолета было достаточно, чтобы я свалился в позу эмбриона. 🙂 Я назначил встречу, и он попросил меня сделать несколько предварительных проверок. Он попросил меня проверить элемент, чтобы увидеть, не сгорело ли что-нибудь, а также взглянуть на печатную плату. Он ничего не видел со своего наблюдательного пункта, но заверил меня, что опасности возгорания нет и что какой бы запах ни был, он рассеется через несколько дней. После этого обнадеживающего совета, стоившего входной платы, я присмотрелся повнимательнее. Вот оно! Большое жирное пятно, которое я не мог видеть.

Включил духовку минут на 20 и она сразу сгорела! Я был осторожен в его совете, что ничего не сгорит, и мне нужно «доверять, но проверять». Я так рад, что использовал их. Я сэкономил 50 долларов. Я должен был присмотреться.

🤣🤣☺️☺️

— Мейсон Мортимер

Лучшее приложение

Сегодня утром я проснулась и обнаружила, что холодильник двухлетней давности не охлаждал, и вся моя еда быстро портилась. Я позвонил 5 местным ремонтникам, и самое быстрое, что я смог сделать, это 2 дня. Я правильно, 2 дня без холодильника с 3 детьми. Жаль, что не буду работать. Друг порекомендовал FTF-DIY, поэтому я скачал приложение и связался со специалистом по обслуживанию. Теперь… я самый неумелый парень на свете. Я никогда не менял автомобильный аккумулятор. Но техник заверил меня, что я справлюсь с этой задачей, поэтому я попробовал. У моего холодильника было 2 проблемы: неработающая плата и неисправный инвертор.

Техник диагностировал мои проблемы, дал мне номера деталей, которые мне нужны, где их купить (потому что я не был местным специалистом) и сколько я должен за них заплатить. Я побежал за деталями, связался по FaceTime с техническим специалистом, и он рассказал мне, как именно заменить обе детали, набор за набором … и БУМ, это сработало. Детали стоили мне 280 долларов … ремонтник взял бы 700 долларов +, и я потерял бы всю свою еду, ожидая 2 дня, пока они не появятся. Это приложение лучшее. Если я могу сделать ремонт своими руками и сэкономить деньги, то сможет любой. Я переместил это приложение на главный экран для будущего использования.

Ремонтник по требованию

Какое отличное приложение. У меня возникла проблема с сушилкой, поэтому я позвонил в мастерскую. После разговора с Винсом он сказал: «Проверьте наше приложение и FaceTime, чтобы я мог видеть, на что вы смотрите».

Это было так здорово, я мог точно показать ему, на что смотрю, и он сразу понял, что не так. У него даже была нужная мне деталь в наличии. Это больше, чем приложение, это отличный инструмент.

Уэйланд Коллинз

Разработчик Face To Face DIY указал, что политика конфиденциальности приложения может включать обработку данных, как описано ниже. Для получения дополнительной информации см. политику конфиденциальности разработчика.

Данные, используемые для отслеживания вас

Следующие данные могут использоваться для отслеживания вас в приложениях и на веб-сайтах, принадлежащих другим компаниям:

- Финансовая информация

- Место нахождения

- Контактная информация

- Пользовательский контент

Данные, связанные с вами

Следующие данные могут быть собраны и связаны с вашей личностью:

- Финансовая информация

- Место нахождения

- Контактная информация

- Пользовательский контент

Методы обеспечения конфиденциальности могут различаться, например, в зависимости от используемых вами функций или вашего возраста.

1 Как сделать приспособление для заточки сверла по металлу своими руками

1 Как сделать приспособление для заточки сверла по металлу своими руками

Главная задача – обеспечить устойчивость всему механизму.

Главная задача – обеспечить устойчивость всему механизму.

По ним двигается губка.

По ним двигается губка. Сделайте разметку в зависимости от нужного угла.

Сделайте разметку в зависимости от нужного угла.

При этом фланец выступает только на 3,2 см.

При этом фланец выступает только на 3,2 см.

На мой взгляд, это онлайн-посещение врача неотложной помощи в мире бытовой техники. Я чувствовал запах горячего клея, исходивший из моего диапазона. Я возьмусь за любой проект «сделай сам». Меня не волнует, если что-то затопляет. Меня не волнует, если что-то станет очень грязным или не будет исправлено в течение нескольких дней. Тем не менее, меня действительно волнует, не связываюсь ли я с возможным пожаром. Запаха горелого клеевого пистолета было достаточно, чтобы я свалился в позу эмбриона. 🙂 Я назначил встречу, и он попросил меня сделать несколько предварительных проверок. Он попросил меня проверить элемент, чтобы увидеть, не сгорело ли что-нибудь, а также взглянуть на печатную плату. Он ничего не видел со своего наблюдательного пункта, но заверил меня, что опасности возгорания нет и что какой бы запах ни был, он рассеется через несколько дней. После этого обнадеживающего совета, стоившего входной платы, я присмотрелся повнимательнее. Вот оно! Большое жирное пятно, которое я не мог видеть.

На мой взгляд, это онлайн-посещение врача неотложной помощи в мире бытовой техники. Я чувствовал запах горячего клея, исходивший из моего диапазона. Я возьмусь за любой проект «сделай сам». Меня не волнует, если что-то затопляет. Меня не волнует, если что-то станет очень грязным или не будет исправлено в течение нескольких дней. Тем не менее, меня действительно волнует, не связываюсь ли я с возможным пожаром. Запаха горелого клеевого пистолета было достаточно, чтобы я свалился в позу эмбриона. 🙂 Я назначил встречу, и он попросил меня сделать несколько предварительных проверок. Он попросил меня проверить элемент, чтобы увидеть, не сгорело ли что-нибудь, а также взглянуть на печатную плату. Он ничего не видел со своего наблюдательного пункта, но заверил меня, что опасности возгорания нет и что какой бы запах ни был, он рассеется через несколько дней. После этого обнадеживающего совета, стоившего входной платы, я присмотрелся повнимательнее. Вот оно! Большое жирное пятно, которое я не мог видеть. Включил духовку минут на 20 и она сразу сгорела! Я был осторожен в его совете, что ничего не сгорит, и мне нужно «доверять, но проверять». Я так рад, что использовал их. Я сэкономил 50 долларов. Я должен был присмотреться.

Включил духовку минут на 20 и она сразу сгорела! Я был осторожен в его совете, что ничего не сгорит, и мне нужно «доверять, но проверять». Я так рад, что использовал их. Я сэкономил 50 долларов. Я должен был присмотреться.  Техник диагностировал мои проблемы, дал мне номера деталей, которые мне нужны, где их купить (потому что я не был местным специалистом) и сколько я должен за них заплатить. Я побежал за деталями, связался по FaceTime с техническим специалистом, и он рассказал мне, как именно заменить обе детали, набор за набором … и БУМ, это сработало. Детали стоили мне 280 долларов … ремонтник взял бы 700 долларов +, и я потерял бы всю свою еду, ожидая 2 дня, пока они не появятся. Это приложение лучшее. Если я могу сделать ремонт своими руками и сэкономить деньги, то сможет любой. Я переместил это приложение на главный экран для будущего использования.

Техник диагностировал мои проблемы, дал мне номера деталей, которые мне нужны, где их купить (потому что я не был местным специалистом) и сколько я должен за них заплатить. Я побежал за деталями, связался по FaceTime с техническим специалистом, и он рассказал мне, как именно заменить обе детали, набор за набором … и БУМ, это сработало. Детали стоили мне 280 долларов … ремонтник взял бы 700 долларов +, и я потерял бы всю свою еду, ожидая 2 дня, пока они не появятся. Это приложение лучшее. Если я могу сделать ремонт своими руками и сэкономить деньги, то сможет любой. Я переместил это приложение на главный экран для будущего использования. Это было так здорово, я мог точно показать ему, на что смотрю, и он сразу понял, что не так. У него даже была нужная мне деталь в наличии. Это больше, чем приложение, это отличный инструмент.

Это было так здорово, я мог точно показать ему, на что смотрю, и он сразу понял, что не так. У него даже была нужная мне деталь в наличии. Это больше, чем приложение, это отличный инструмент.